Антон Вячеславович Александров, к.т.н., ст. преподаватель, МАДИ, Россия, 125319, Москва, Ленинградский пр., 64

Тимофей Викторович Морозкин, магистр, МАДИ, Россия, 125319, Москва, Ленинградский пр., 64

Аннотация. В статье рассматриваются проблемы индицирования автомобильного двигателя в движении и программно-аппаратный мобильный диагностический комплекс, позволяющий это осуществлять. Анализируются задачи, для решения которых актуально индицирование автомобиля в движении.

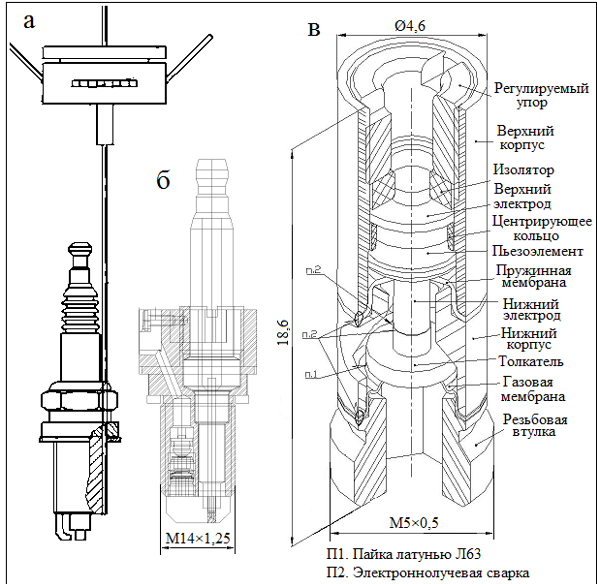

Кратко приводится история разработки этого диагностического комплекса, его технические характеристики, рассматривается конструкция пьезоэлектрического датчика давления, совмещенного со свечей зажигания, позволяющего проводить индицирование двигателя без доработки его конструкции.

Также приведены результаты регистрации и обработки индикаторных диаграмм на различных скоростных режимах работы ДВС при движении автомобиля, дана оценка работы диагностического комплекса и датчиков, совмещенных со свечами зажигания, при проведении индицирования.

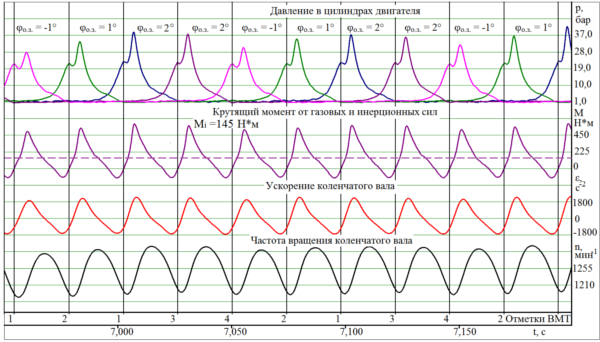

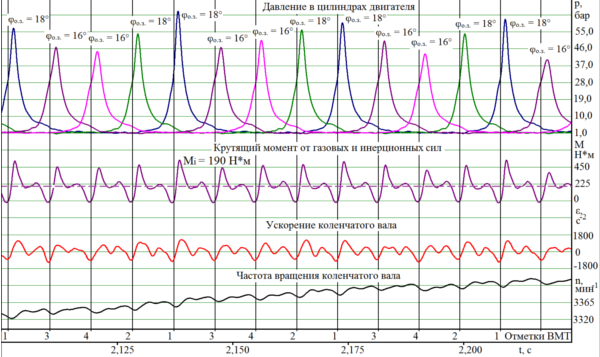

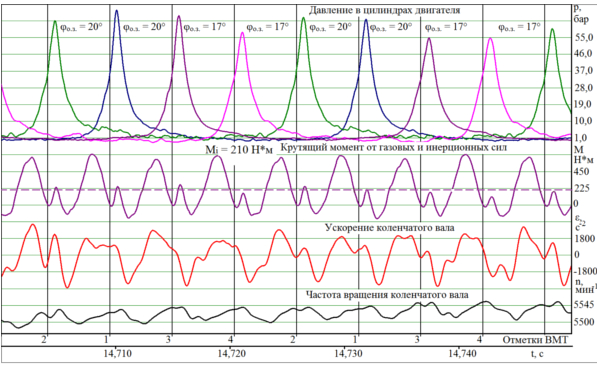

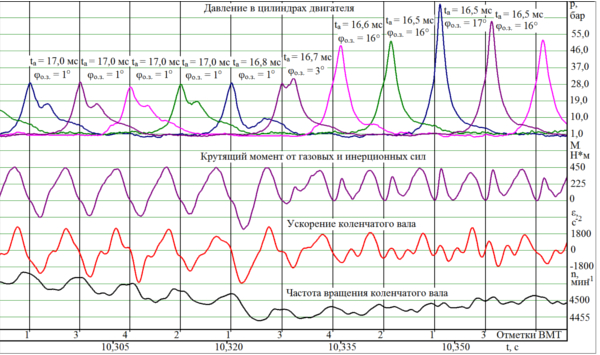

Программный аппарат комплекса позволяет на основании сигнала штатного датчика положения коленчатого вала получать ускорение коленчатого вала. На представленных графиках прослеживается хорошая корреляция между крутящим моментом от газовых и инерционных сил и ускорением коленчатого вала. Сопоставляя крутящий момент от газовых и инерционных сил с ускорением коленчатого вала можно существенно повысить достоверность получаемых данных.

Возможность создания пользователем собственных алгоритмов обработки зарегистрированных данных позволяет использовать диагностический комплекс для решения широкого спектра задач, в области изучения различных процессов в ДВС.

Ключевые слова: индицирование, датчик-свеча, система сбора и обработки данных, ускорение коленчатого вала, крутящий момент от газовых и инерционных сил.

The indexing of the internal combustion engine when the vehicle is moving

Anton V. Aleksandrov, Ph. D., chief lecturer, MADI, 64, Leningradsky Prosp., Moscow, 125319, Russia

Timofey V. Morozkin, Bachelor, master student, MADI, 64, Leningradsky Prosp., Moscow, 125319, Russia

Abstract. The article deals with the relevance of indexing the car in motion and software-hardware mobile diagnostic system that allows this to be carried out. The problems for which the actual indexing of the car in motion are analyzed.

Briefly describes the history of the development of this diagnostic system,its specifications, discusses the design of spark-plug with integrated piezoelectric pressure sensor, allowing the indexing engine without changes in its design.

Also, the results of registration and processing of indicator diagrams at different operating conditions of the engine when car movement, the evaluation of the diagnostic complex and sensors, combined with spark plugs, during the indexing.

The software unit of the complex allows to obtain the acceleration of the crankshaft on the basis of the signal of the standard crankshaft position sensor. The presented graphs show a good correlation between the torque from the gas and inertial forces and the acceleration of the crankshaft. Comparing the torque from the gas and inertial forces with the acceleration of the crankshaft can significantly improve the reliability of the data.

The ability to create your own algorithms for processing recorded data allows you to use the diagnostic complex to solve a wide range of problems in the study of various processes in the internal combustion engine.

Keywords: indexing, spark-plug with integrated pressure sensor, the system of data collection and processing, the acceleration of the crankshaft, the torque from the gas and inertial forces.

Введение

Задача измерения давления в рабочем цикле двигателя возникла практически сразу с его возникновением. При этом следует различать индицирование, проводимое в лабораторных условиях и направленное на совершенствование рабочего процесса и индицирование, проводимое для диагностики ДВС в составе автомобиля. В первом случае это производится на специальных стендах и в одном цилиндре может быть установлено несколько датчиков давления, а во втором датчик давления совмещают со свечей зажигания (или свечей накаливания у дизелей), что не требует доработки камеры сгорания под установку датчика [1].

Наиболее актуальными, для индицирования ДВС в составе автомобиля, являются неустановившиеся режимы работы. Эти режимы занимают значительную долю в процессе эксплуатации легкового автомобиля и от того, как на них осуществляется управление ДВС в значительной степени зависят экономические, экологические и динамические характеристики автомобиля. Оценка динамических характеристик, адекватность реакции двигателя на управляющие воздействия производится водителем-испытателем по результатам дорожных тестов, эффективность протекания рабочего процесса при этом контролируется при анализе индикаторных диаграмм.

При индицировании на автомобиле, помимо самих индикаторных диаграмм, регистрируются также основные параметры работы ДВС: управление катушками зажигания, топливными форсунками, расход воздуха, давление во впускном коллекторе и т.д. На основании сигнала одного из датчиков частоты вращения колес, получается скорость и ускорение автомобиля, позволяющие объективно оценивать его динамику. Так как регистрация данных происходит в движении, вся аппаратура должна размещаться на автомобиле.

Датчики для индицирования

В ХНПЛ ДВС кафедры ТиАТД МАДИ работы по индицированию ведутся более 10 лет. Первые датчики позволяли индицировать двигатель только при работе на холостом ходу – предел измерения чувствительного элемента, размещавшегося в охлаждаемом корпусе на конце относительно длинной газоотводной трубки (рис. 1, а), составлял 10 бар. Но благодаря этим датчикам были разработаны методики регистрации и обработки индикаторных диаграмм, по этой теме было защищено несколько дипломных работ.

Для индицирования двигателя во всем диапазоне частоты вращения и нагрузки, нужно было подобрать миниатюрный датчик давления, имеющий соответствующий предел измерения и частотный диапазон, который можно разместить в габаритах свечи зажигания без газоотводной трубки. После неудовлетворительных результатов тестирования датчиков фирм Optrend и Minisens [2], было принято решение разработать собственный миниатюрный пьезоэлектрический датчик давления. В качестве материала был выбран лантангаллиевый танталат (ЛГТ), чувствительные элементы из которого производит Московская фирма ОАО «Фомс-Материалс».

Рис. 1. Датчики давления; а – датчик-свеча с газоотводной трубкой; б – пьезоэлектрический датчик давления в общем корпусе со свечей зажигания; в – пьезоэлектрический датчик в отдельном корпусе

Для проверки характеристик разрабатываемых датчиков доработали двухцилиндровый автомобильный двигатель – в одном из цилиндров головки блока было выполнено еще одно свечное отверстие. Таким образом, на испытываемый и эталонный датчик действовало одно и тоже давление. В качестве эталонного датчика использовался датчик-свеча фирмы AVL.

В первом варианте разрабатываемого нами датчика (рис. 1, б), чувствительный элемент размещался в общем корпусе со свечей зажигания. При таком компоновочном решении измеряемая газовая среда действовала не только на газовую мембрану, но и на корпус, деформации которого влияли на показания датчика и ухудшали его линейность.

Чтобы улучшить характеристики датчика, чувствительный элемент был размещен в отдельном корпусе (рис. 1, в), и уже в виде отдельного элемента устанавливается в корпус свечи зажигания. При испытаниях этот датчик показал удовлетворительные характеристики и в результате был получен патент на изобретение №2650735.

Система сбора и обработки данных

Помимо самих датчиков давления, для индицирования требуется система сбора и обработки данных. Работа над первой, стационарной версией диагностического комплекса, позволяющего проводить индицирование ДВС, началась более 15 лет назад. В разъем PCI установили 16 канальную плату АЦП L-783 Московской фирмы L-Card. С этим модулем АЦП компьютер стал многоканальным записывающим осциллографом. Программное обеспечение этой платы, не ориентировано на специфику ДВС, поэтому программу, позволяющую регистрировать и обрабатывать сигналы автомобильных датчиков, решили создавать самостоятельно.

Так как анализ рабочих процессов в ДВС производится в функции положения поршня в цилиндре, ключевым моментом обработки зарегистрированных сигналов, принципиально повышающим их информативность, является получение шкалы угловых отметок положения коленчатого вала [3]. Коленчатый вал является интегрирующим звеном, воспринимающим силы и крутящие моменты, поэтому его скорость и ускорение несут важную информацию о процессах в двигателе. В диагностическом комплексе шкала угловых отметок, скорость и ускорение коленчатого вала получают в результате обработки сигнала штатного датчика положения коленчатого вала.

Для того, чтобы можно было регистрировать все режимы работы ДВС, а не только холостой ход и свободный разгон, в 2016 году была создана мобильная версия диагностического комплекса.

В основе аппаратной части комплекса использован компьютер с процессором Intel Core i5, 8 Гб оперативной памяти и емкостью жестких дисков 2,2 Тб.

Регистрация сигналов осуществляется тремя модулями, каждый под управлением процессора STM 32F417 c ARM CORTEX M4, работающим на частоте 168 МГц.

Каждый модуль имеет три 12 разрядных мультиплексорных АЦП: 2 канальную 7 канальную и 8 канальную, которые работают на частоте 1.4 МГц и 22 цифровых входа, работающие на частоте до 20 кГц с разрешением до 0,1 мкс.

Имеется возможность установки на каждый модуль 4 управляющих ключей, работающих с разрешением до 10 мкс.

Связь модулей с компьютером осуществляется по сети Ethernet через встроенный коммутатор со скоростью 1Gb/с.

Питание комплекса осуществляется от бортовой сети автомобиля или от внешнего источника питания 12 вольт 7 ампер. Все элементы комплекса размещаются в пластиковом боксе.

В настоящее время комплекс активно используется как средство для углубленной диагностики автомобилей и для исследования корреляции крутящего момента от газовых сил и ускорения коленчатого вала на различных режимах работы ДВС.

Индицирование двигателя в процессе движения автомобиля

Так как адекватно оценить работу двигателя и его системы управления на переходных режимах можно только в реальных дорожных условиях, то одна из целей при разработке мобильного диагностического комплекса состояла в возможности проведения индицирования автомобиля в процессе движения. Это особенно актуально при тюнинге автомобилей, изменении алгоритмов управления, отладке систем управления.

В начале 2018 года с помощью мобильного диагностического комплекса было проведено индицирование в дорожных условиях автомобиля BMW с четырехцилиндровым двигателем N46 и автоматической коробкой передач. Датчики давления, совмещенные со свечами зажигания, были установлены во все цилиндры двигателя. Дорожные испытания позволили проверить работоспособность системы сбора и обработки данных в целом, а также работоспособность датчиков давления и надежность работы двигателя на альтернативных свечах зажигания. Выяснилось, что из-за малого расстояния от контакта центрального электрода до корпуса, при работе двигателя под нагрузкой искровой разряд иногда происходит не внутри цилиндра между электродами свечи, а снаружи. Чтобы исключить это, нужно увеличить расстояние, которое необходимо преодолевать заряду при альтернативном пробое. Выявленным слабым местом разрабатываемых датчиков-свечей является ненадежное крепление сигнального провода в корпусе датчика. Также следует отметить высокий уровень шума на регистрируемых индикаторных диаграммах. Но в целом испытания комплекса можно считать успешными.

Зарегистрированные сигналы датчиков давления проходят несколько этапов обработки: при помощи математических алгоритмов обработки линейных массивов устраняется высокочастотный шум и дрейф нулевой линии, на основании циклов без воспламенения или с поздним УОЗ проводится коррекция положения шкалы отметок ВМТ. Затем синтезируются табличные каналы: каждому положению коленчатого вала, с шагом 0,5 или 0,1 °ПКВ должно соответствовать одно значение каналов датчиков давления и частоты вращения коленчатого вала. Далее, при заданных геометрических параметрах двигателя, программа обработки данных позволяет рассчитать силы, действующие в КШМ и индикаторные показатели всех циклов зарегистрированного интервала движения автомобиля. Алгоритмы, используемые сейчас, для обработки регистрируемых данных требуют дальнейшего совершенствования.

На рисунках 2 и 3 представлены фрагменты работы ДВС, отражающие разгон автомобиля при полностью нажатой педали управления двигателем, но еще не замкнутом концевом выключателе включения пониженной передачи и мощностного обогащения. В фрагменте на рисунке 4 этот концевой выключатель замкнут, что вызывает мощностное обогащение смеси. Во всех фрагментах дроссельная заслонка полностью открыта: ДЗ – 100%.

В отличие от разгона ДВС без нагрузки, при разгоне автомобиля, особенно на высоких передачах, частота вращения коленчатого вала меняется достаточно плавно и такой режим работы можно назвать квазистационарным. При анализе таких скоростных характеристик, рабочий цикл в каждом цилиндре отражает работу двигателя в определенной режимной точке, что позволяет многократно снизить число обрабатываемых циклов для оценки работы ДВС на различных режимах.

Рис. 2. Давление в цилиндрах, крутящий момент от газовых и инерционных сил, ускорение и частота вращения коленчатого вала двигателя; n – 1300 мин-1, ДЗ – 100%, ta – 11,7 мс

Рис. 3. Давление в цилиндрах, крутящий момент от газовых и инерционных сил, ускорение и частота вращения коленчатого вала двигателя; n – 3400 мин-1, ДЗ – 100%, ta – 12,8 мс

Рис. 4. Давление в цилиндрах, крутящий момент от газовых и инерционных сил, ускорение и частота вращения коленчатого вала двигателя; n – 5500 мин-1, ДЗ – 100%, ta – 15,5 мс, мощностное обогащение смеси.

Для формирования алгоритмов управления каждая режимная точка должна быть представлена определенной выборкой рабочих циклов. Для оценки адекватности управления подход к планированию эксперимента должен быть другим. При индицировании логично за параметр, отражающий нагрузку на двигатель, принять среднее значение крутящего момента от газовых сил. Тогда, при известной цикловой подаче топлива, эффективность цикла можно оценить его индикаторным КПД, то есть отношением индикаторной работы цикла к низшей теплоте сгорания поданного топлива. Для получения цикловой подачи топлива qц нужно определить расходную характеристику топливных форсунок [3].

При анализе графиков, отражающих работу ДВС в момент резкого изменения нагрузки или переключения передачи, индикаторный КПД, как критерий оптимального управления, не подходит. На рисунке 5 представлен фрагмент, когда двигатель увеличивает генерируемый крутящий момент после переключения передачи. Включение повышенной передачи сопровождается снижением частоты вращения коленчатого вала. Чтобы избежать чрезмерных нагрузок в АКП, в момент переключения, за счет уменьшения УОЗ значительно снижается генерируемый двигателем крутящий момент, при этом цикловое наполнение цилиндров ТВС не снижается. Формат печатного издания плохо подходит для анализа большого числа циклов, поэтому весь фрагмент переключения передачи, продолжительностью 0,6 с, здесь не приведен.

Рис. 5. Давление в цилиндрах, крутящий момент от газовых и инерционных сил, ускорение и частота вращения коленчатого вала двигателя при увеличении крутящего момента после переключения передачи; ДЗ – 100 %

Необходимо отметить, что для анализа работы на таких режимах, приходится делать выборку из какого-то их количества, алгоритм осреднения и критерии схожести режимов при этом неочевидны.

Следует обратить внимание на то, как с повышением частоты вращения меняется соотношение между крутящими моментами от газовых и инерционных сил, и как изменение этого соотношения отражается на ускорении коленчатого вала. На низкой частоте вращения, когда инерционные силы невелики, ускорение коленчатого вала очень похоже на крутящий момент от газовых сил и его максимум наблюдается в первой трети хода поршня. На высокой частоте вращения, когда амплитудные значения момента от инерционных сил превышают моменты от газовых сил, максимальное значение ускорения коленчатого вала наблюдается во второй половине хода поршня. Следует отметить, что влияние инерционных сил на ускорение коленчатого вала в значительной степени зависит от схемы ДВС: в данном случае, в рядном четырехцилиндровом двигателе все поршни одновременно замедляются перед ВМТ и НМТ и разгоняются после. Из-за этого инерционные силы во всех цилиндрах действуют однонаправленно и складываются. При рассмотрении других компоновочных схем, суперпозиция инерционных сил изменится.

В настоящее время продолжается анализ полученных результатов, разрабатываются программные средства, позволяющие повысить информативность зарегистрированных данных [4]. Продолжаются работы по улучшению характеристик датчиков давления, используемых для регистрации индикаторных диаграмм.

В составе комплекса имеются четыре двухосевых акселерометра, позволяющих анализировать вибрации и колебания силового агрегата на опорах.

Заключение

Разработке и производству высокотехнологичной продукции в России – политике импортозамещения – сейчас уделяется повышенное внимание. Следует отметить, что в нашей стране оборудование, позволяющее проводить индицирование ДВС, не производится. Весной 2018 года комплекс был проверен в дорожных условиях. Он также доказал свою эффективность, как инструмент для анализа различных процессов в ДВС при движении автомобиля.

Программная среда, в которой формируются алгоритмы обработки данных, регистрируемых диагностическим комплексом, является открытой. Их можно редактировать, а также разрабатывать новые в зависимости от задачи исследования.

Сегодня сфера высокотехнологичных программно-аппаратных средств для разработки и контроля работы систем управления практически полностью монополизирована несколькими крупными западными фирмами. В условиях жестких санкций со стороны ряда западных стран, разрабатываемый диагностический комплекс может быть востребован как средство отладки и калибровки блоков управления ДВС.

Список литературы

- Долгов И.А. Актуальность индицирования ДВС / И.А. Долгов, А.В. Александров// Журнал автомобильных инженеров. – 2016. - №5 (100). – С. 19-23.

- Долгов И. А. Мобильный комплекс для регистрации и обработки параметров работы автомобильного двигателя / И. А. Долгов, А. В. Александров // Журнал автомобильных инженеров. — 2017. — № 2 (103). — С. 11–17.

- Александров А. В. Методические основы разработки диагностического комплекса для оценки технического состояния автомобильных двигателей: дис. … канд. техн. наук. — М.: МАДИ, 2013.

- Долгов И.А. Повышение достоверности данных, полученных при индицировании ДВС / И.А. Долгов, А.В. Александров// Журнал автомобильных инженеров. – 2018. - №3 (110). – С. 32-37.

References

- Dolgov I. A., Aleksandrov A.V., Zhurnal avtomobilnyh inzhenerov , 2016, no. 5 (100), pp. 19-23.

- Dolgov I. A., Aleksandrov A.V., Zhurnal avtomobilnyh inzhenerov , 2017, no. 2 (103), pp. 11-17.

- Aleksandrov A. V. Metodicheskie osnovy razrabotki diagnosticheskogo kompleksa dlya ocenki tekhnicheskogo sostoyaniya avtomobilnyh dvigatelej(Methodical bases of development of a diagnostic complex for an assessment of technical condition of automobile engines), Ph. D. thesis, Moscow, MADI, 2013, 120 p

- Dolgov I. A., Aleksandrov A.V., Zhurnal avtomobilnyh inzhenerov , 2018, no. 3 (110), pp. 32-37.

Диагностика автомобилей

Диагностика автомобилей