Введение

Современный автомобиль отличается большим количеством подсистем, отвечающих за реализацию различных функций – управление двигателем, коробкой передач, динамической стабилизацией, светом, климатом и т.д. Микроконтроллеры этих подсистем, объединены шинами обмена данными и анализ их работы / диагностирование производится при помощи сканера, подключаемого к диагностическому разъему автомобиля. Таким образом оператор получает доступ практически ко всем данным, отражающих работу автомобиля. Но несмотря подавляющую значимость информации, получаемой через диагностический разъем с помощью оборудования, которое можно назвать «оборудование высокого уровня» или «основное диагностическое оборудование», полностью отказаться от анализа сигналов в проводке автомобиля невозможно. Такой анализ выполняется при помощи «оборудования низкого уровня» - «дополнительного диагностического оборудования». Наиболее распространенным вариантом такого оборудования является осциллограф. Представляемый мобильный комплекс для анализа работы ДВС также является оборудованием низкого уровня, но значительно превосходящим по возможностям осциллограф.

Описание мобильного диагностического комплекса

Мобильный диагностический комплекс – далее МДК – для анализа работы ДВС разрабатывается в ПЛТД МАДИ с начала нулевых. Его можно использовать для анализа работы различных систем автомобиля и не только автомобиля, но, так как эта разработка велась группой двигателистов, то вопросы анализа работы и диагностирования ДВС проработаны наиболее полно. Поводом для его разработки явилась необходимость диагностирования автомобилей с такими неисправностями системы управления двигателем, для которых недостаточно возможностей сканера и осциллографа. Сканер актуален для диагностирования прежде всего тех неисправностей, которые обнаруживает система самодиагностики. В современном автомобиле самодиагностика по математической модели контролирует взаимосвязанность показаний всех датчиков, и в случае их выхода за рамки модели генерируется код неисправности. Если неисправность не может быть обнаружена системой самодиагностики или самодиагностика не может определить причину возникновения неисправности, то необходима углубленная диагностика с использованием дополнительного оборудования. Такое оборудование, так же, как и осциллограф, зарегистрированную информацию представляет в графическом виде, но в отличие от осциллографа, где возможно наблюдать и анализировать графики напряжений на исследуемых линиях моторного жгута, МДК формирует графики, которые являются результатом математической обработки зарегистрированных сигналов. Например, графики частоты вращения и ускорения коленчатого вала невозможно получить при помощи осциллографа.

С какими неисправностями приходится сталкиваться инженеру-диагносту в процессе работы? Например, в двигателе прослушивается какой-то стук, но даже опытный моторист не может однозначно его локализовать и определить причину его возникновения. Программа самодиагностики большинства ДВС не имеет алгоритма диагностирования стуков. Помочь в локализации стука может информация о моменте его генерации и периодичности или других условий, связанных с его появлением. Сам стук может регистрироваться датчиком детонации или дополнительным акселерометром, установленным в точке, где этот стук лучше всего прослушивается. Для фазирования требуется одновременно со стуком регистрировать сигнал датчика положения коленчатого вала и сигнал, позволяющий определить, когда в каком цилиндре протекает рабочий процесс (сигнал датчика положения распределительного вала или сигнал зажигания в первом цилиндре). Таким образом удается определить, например, неисправный гидравлический толкатель, дефекты моторной цепи.

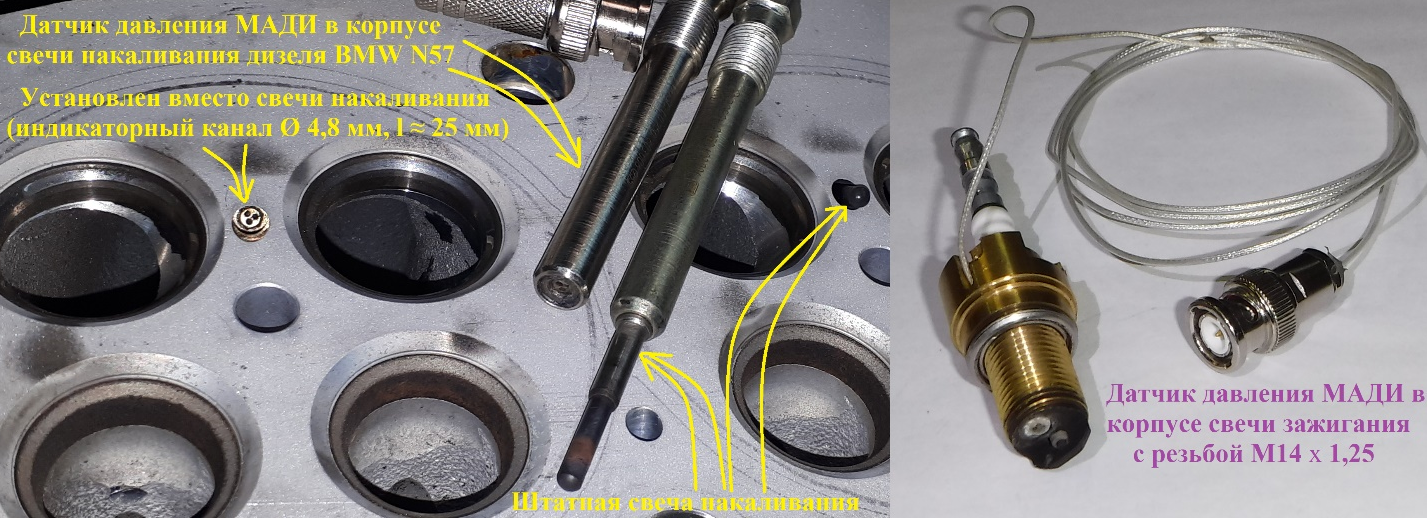

Если есть предположение, что стук вызван детонационным протеканием рабочего процесса, или имеются предположения о других его нарушениях, то для анализа работы ДВС целесообразно использовать датчики давления в цилиндре двигателя, одновременно регистрируя параметры, влияющие на протекание рабочего процесса – прежде всего управляющие импульсы катушек зажигания и топливных форсунок. Чтобы можно было регистрировать давление в цилиндре без дополнительной доработки двигателя, датчики давления совмещают со свечами накаливания (рис. 1,а) или свечами зажигания (рис. 1,б).

Рис. 1. Миниатюрный датчик давления, разработанный в МАДИ; а – в корпусе свечи накаливания дизеля, б – в корпусе свечи зажигания

На миниатюрные датчики давления используемые при углубленной диагностике группой разработчиков МДК был получен патент на изобретение.

Одной из наиболее распространенных неисправностей является регистрация пропусков воспламенения в каком-либо цилиндре. Чаще всего такое решение принимается системой самодиагностики на основании снижения угловой скорости коленчатого вала на участке рабочего хода в соответствующем цилиндре. При выполнении диагностики требуется выяснить причину регистрации таких пропусков, а иногда это бывает достаточно сложная задача. В ряде случаев для выяснения причин также приходится использовать датчики давления в цилиндрах двигателя сопоставляя протекание рабочего процесса и изменение угловой скорости коленчатого вала.

Краткий обзор задач, решаемых в ходе углубленной диагностики ДВС, дает представление об основных требованиях к используемой при этом аппаратуре – требуется регистрация большого количества каналов с возможностью их последующей совместной обработки. Электрические сигналы, циркулирующие в линиях моторного жгута, можно разделить на непрерывные, анализ которых является актуальным на протяжении всего регистрируемого интервала работы ДВС и дискретные, при анализе которых информативен только момент изменения уровня сигнала. Непрерывное оцифровывание напряжений на линиях моторного жгута требует больших ресурсов, поэтому дискретные сигналы – прежде всего различные управляющие ШИМ-сигналы – целесообразно регистрировать при помощи двухуровневых АЦП, это многократно сокращает объем получаемого при регистрации файла данных.

Обработка зарегистрированных сигналов в ПО комплекса

На основании совместной обработки зарегистрированных сигналов ДПКВ и ДПРВ (или другого фазирующего сигнала) строится шкала угловых отметок, графики угловой скорости и углового ускорения коленчатого вала. Возможность анализа работы двигателя не только в функции времени, но и в функции угла поворота коленчатого вала принципиально отличают возможности МДК от осциллографа.

При обработке непрерывных сигналов выполняется их нормировка и перевод их из отсчетов АЦП в соответствующие физические величины – применительно к датчикам давления в цилиндрах – в бары. Для этих преобразований в программной среде комплекса используется опция «Алгоритмы». В ней, применяя различные, предоставляемые разработчиком комплекса относящиеся к графикам операнды, например сложить, вычесть, умножить, сгладить и т.д., пользователь для каждого конкретного случая составляет алгоритм обработки зарегистрированных сигналов. Такие алгоритмы сохраняются и могут быть использованы повторно.

Для расчета крутящего момента от газовых сил и индикаторной работы цикла, помимо зарегистрированных индикаторных диаграмм требуется задать геометрические параметры двигателя – диаметр цилиндра, ход поршня и т.д. Это выполняется в опции «Расчет». В ней имеется возможность написания математических формул для расчета различных параметров работы ДВС как по отдельным цилиндрам, так и суммарно.

Данные, полученные в опции «Расчет», можно использовать в программном модуле «DataConvertor». В этом модуле данные, полученные в функции времени, анализируются в функции работы ДВС или движения автомобиля. Результат аппроксимации этих данных – полиномом – можно использовать в опции «Расчет» для нахождения других параметров.

Как уже отмечалось, при работе с автомобилем большой объем информации можно получать через диагностический разъем. Существенным недостатком этой информации является низкая частота обновления данных – они передаются с интервалом 50…70 мс. Преимущество этих данных – то, что они поступают в нормированном виде. Давление, регистрируемое штатными датчиками системы управления, имеет размерность бары, расход воздуха – кг/ч, температура – градусы. В случае одновременной регистрации такой информации с помощью МДК и через диагностический разъем, высокая скорость обновления данных сочетается с их нормированным представлением. Если высокая скорость обновления не требуется, программа МДК позволяет синхронизировать и использовать совместно в дальнейших расчетах данные, получаемые через диагностический разъем, с данными регистрации сигналов моторного жгута.

Наличие гибкого программного обеспечения и дополнительных датчиков – давления в цилиндрах, акселерометров – позволяет использовать МДК не только для диагностирования неисправных ДВС, но и в процессе обучения студентов и при проведении различных научных исследований.

Примеры использования МДК

На рисунке 2 представлен МДК подключенный к автомобилю. После проверки всех подключений – адекватности отображения сигналов от всех выбранных для регистрации линий моторного жгута – МДК устанавливается в салон автомобиля для выполнения тестовой поездки.

Рис. 2. Подключение МДК к автомобилю

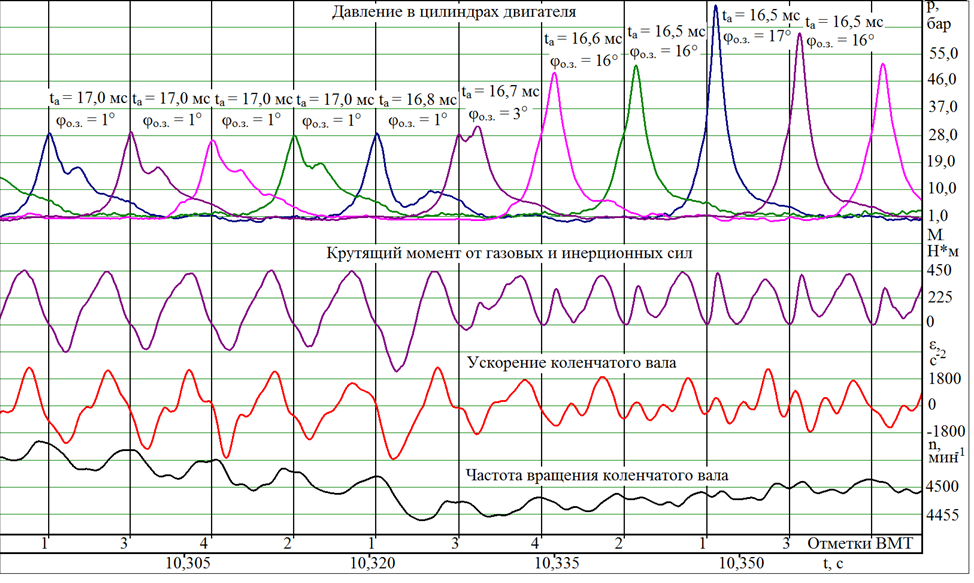

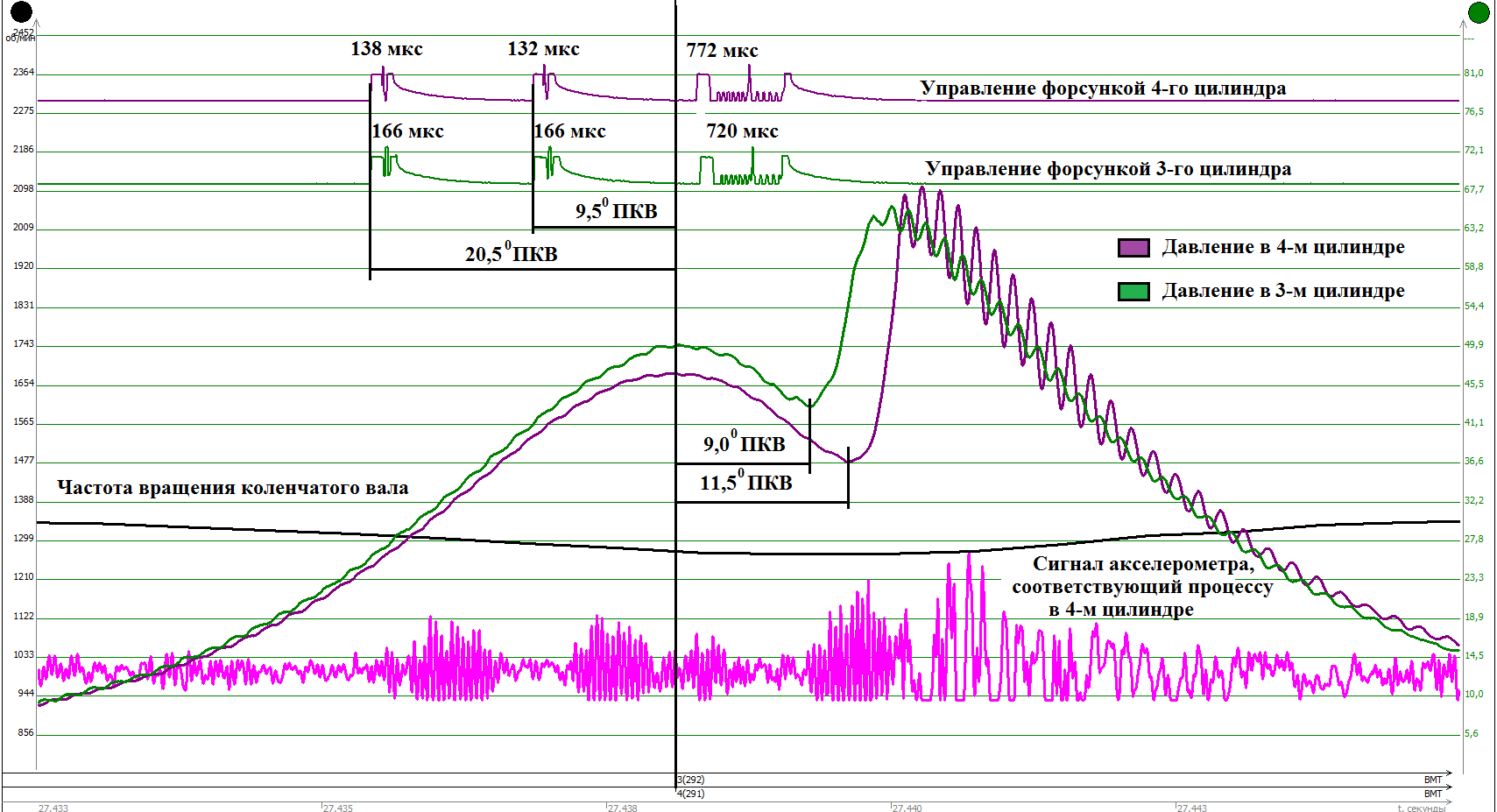

На рисунке 3 представлены индикаторные диаграммы дизельного двигателя BMW N57, зарегистрированные в 3 и 4 цилиндрах при выполнении тестовой поездки. Поводом для регистрации индикаторных диаграмм (далее ИД) послужила жесткая работа дизеля, наблюдаемая на низкой частоте вращения – до 1300 мин-1 и малой нагрузке – до 30%. На этом режиме отчетливо прослушивался звон, вызванный жестким протеканием рабочего процесса в одном цилиндре. Для выяснения, в каком цилиндре это происходит, была выполнена тестовая поездка с акселерометром, закрепленным на блоке цилиндров. По результатам этой поездки выяснилось, что при рабочем процессе в 4 цилиндре сигнал акселерометра имеет значительно большую амплитуду, чем в других цилиндрах. После этого в 4 и 3 цилиндры были установлены датчики давления и выполнена еще одна тестовая поездка. При этом также регистрировались управляющие импульсы топливных форсунок. На основании сопоставления ИД в 4 цилиндре с ИД в 3 (на рисунке они совмещены, это демонстрирует одну из возможностей ПО МДК по работе с зарегистрированными сигналами) выяснилось, что период задержки воспламенения в 4 цилиндре на несколько градусов больше, чем в 3. В сочетании с большей основной цикловой подачей топлива, которую формирует ЭБУ для обеспечения одинаковой эффективности работы всех цилиндров, это приводит к резкому росту давления с последующим характерным звоном. Причиной такого протекания рабочего процесса являлась малая продолжительность пилотных впрыскиваний в следствии коррекций, набранных ЭБУ при работе автомобиля с другим двигателем (перед обращением на СТО двигатель в автомобиле был заменен). После обнуления значений коррекций топливоподачи работа двигателя нормализовалась.

Рис. 3. Сопоставление ИД в 4 и 3 цилиндрах двигателя BMW N57

На рисунке 4 представлены ИД, зарегистрированные во 2 и 5 цилиндрах 6 цилиндрового двигателя BMW M54.

Рис. 4. Нарушение выпуска в 5 цилиндре, вызванное нарушением проходимости каталитического нейтрализатора

Поводом для регистрации ИД послужили пропуски воспламенения в 4, 5 и 6 цилиндрах при работе двигателя с высокой нагрузкой и частотой вращения. При анализе ИД во 2 цилиндре видно, что падение давления после рабочего хода соответствует открытию выпускных клапанов. В 5 цилиндре после рабочего хода давление остается на уровне 2,5…3,0 бара и снижается только при открытии впускных клапанов. Это объясняется нарушением проходимости каталитического нейтрализатора, что и было подтверждено при его замене.

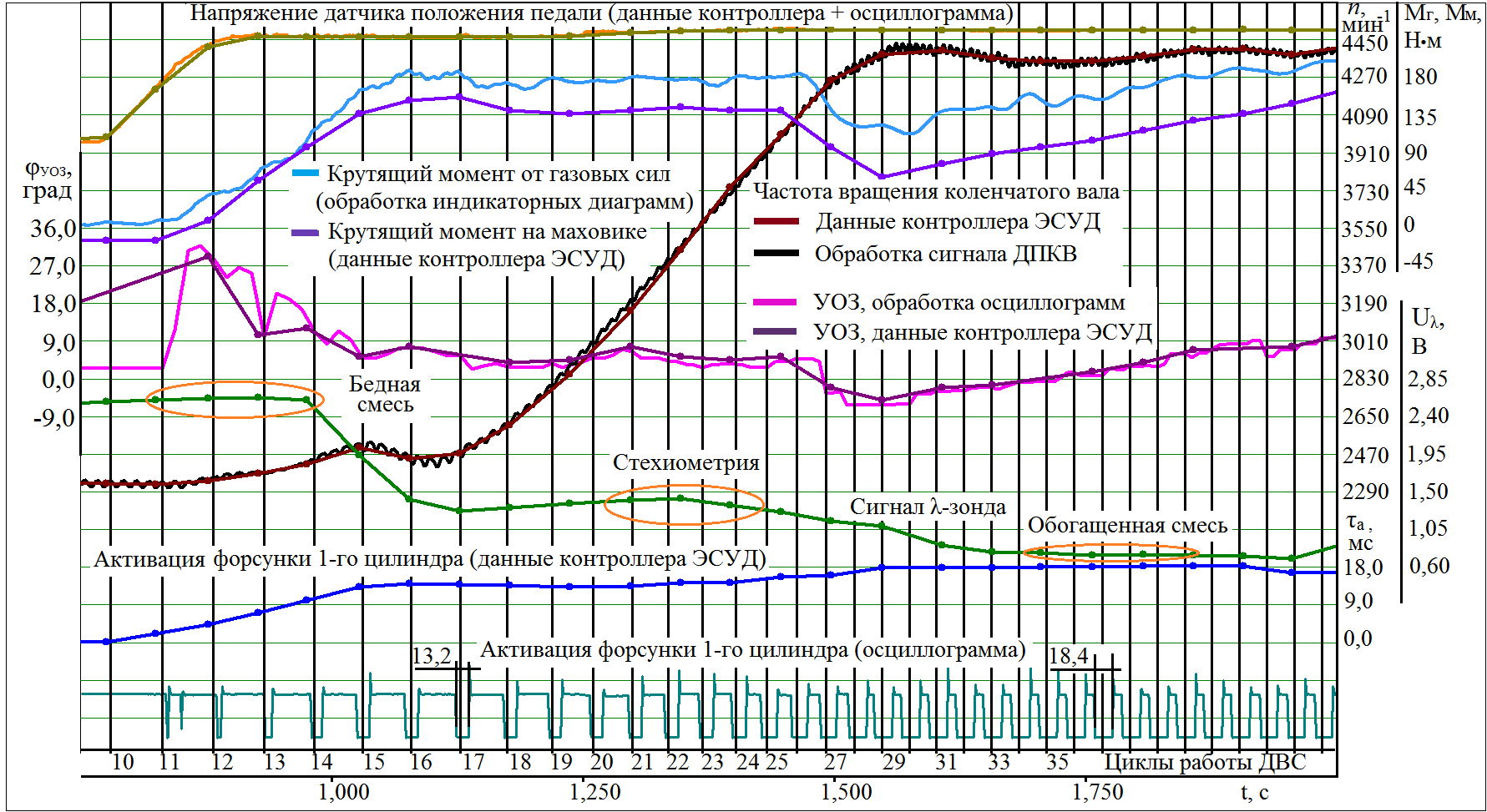

На рисунке 5 представлен фрагмент работы двигателя, позволяющий проанализировать действия системы управления двигателем (СУ ДВС) в процессе переключения передачи.

Рис. 5. Действия СУ ДВС при переключении передачи АКП

При переключении на повышенную передачу частота вращения коленчатого вала, а следовательно кинетическая энергия связанных с ним деталей, уменьшается, и происходит это за счет ее передачи через АКП автомобилю. Чтобы избежать чрезмерных нагрузок в АКП СУ ДВС снижает генерируемый крутящий момент за счет уменьшения УОЗ. Как только процесс переключения завершился, УОЗ возвращается к оптимальному значению и генерируемый двигателем крутящий момент возрастает. На рисунке 6 приведен фрагмент работы ДВС при переходе от режима ПХХ к полной нагрузке. Это пример совмещения данных, полученных при оцифровывании сигналов моторного жгута, и через диагностический разъем автомобиля, что иллюстрирует возможности ПО МДК по импорту сторонних данных.

Рис. 6. Иллюстрация совмещения данных, полученных различными способами

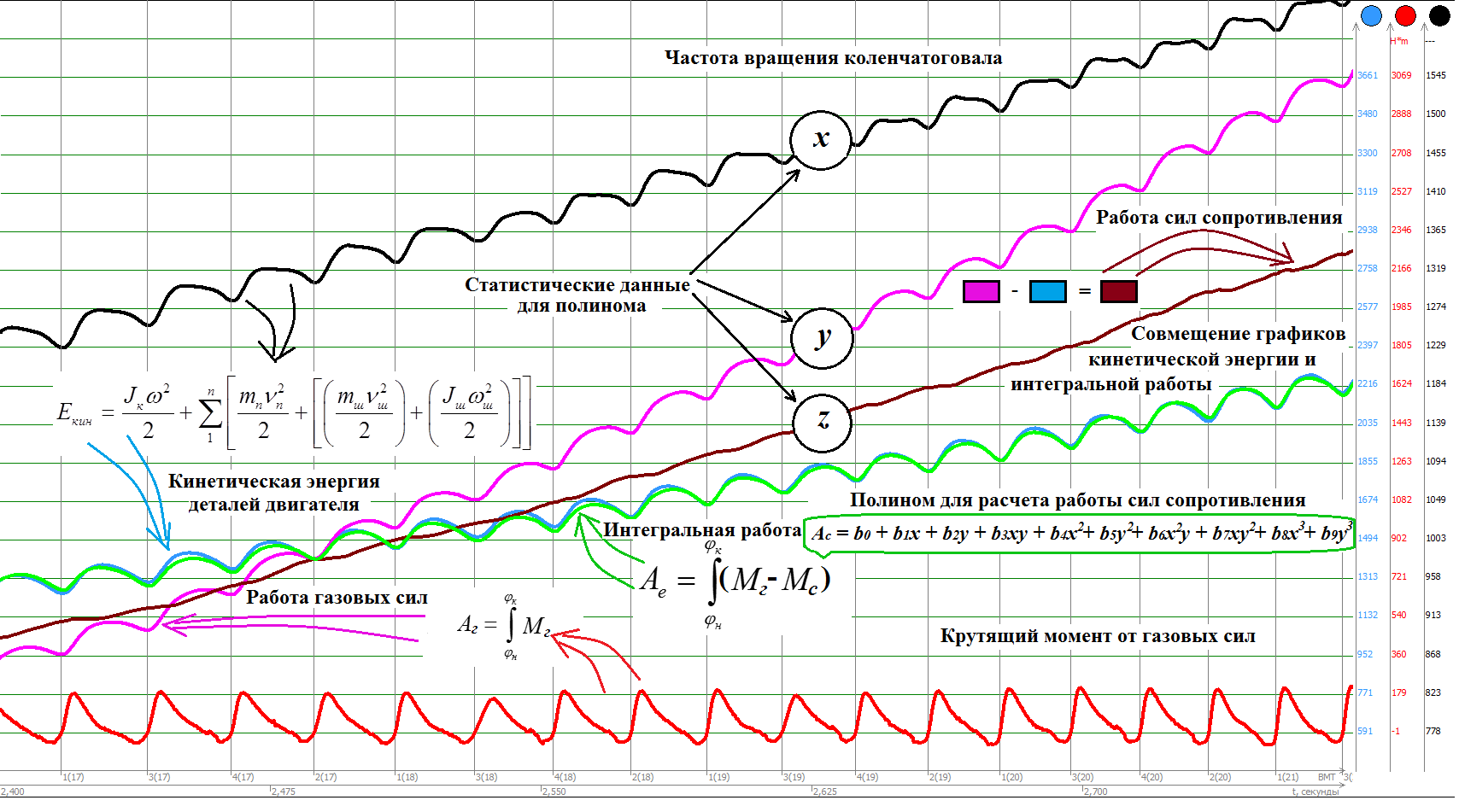

На следующих рисунках представлен результат работы модуля «DataConvert» при исследовании зависимости момента сил сопротивления ДВС от частоты вращения и нагрузки. Большой объем (более 40 000 циклов) экспериментальных данных аппроксимируется полиномом третьей степени. Сопоставление экспериментальных данных и результата расчета с помощью полинома при различных значениях работы газовых сил представлено на рисунке 7.

Рис. 7. Сопоставление экспериментальных данных расчетом, выполненном при помощи полинома

На рисунке 8 представлено сопоставление изменения кинетической энергии подвижных деталей двигателя в процессе свободного разгона с интегральной работой, момент сил сопротивления в которой рассчитывался с использованием полинома с коэффициентами, ранее определенными на основании статистических данных.

Рис. 8. Сопоставление изменения кинетической энергии подвижных деталей ДВС с интегральной работой, рассчитанной с учетом статистических данных

Выводы

Разрабатываемый в МАДИ мобильный диагностический комплекс обладает широким функционалом. Одним из главных достоинств этого комплекса является возможность анализировать зарегистрированные сигналы не только в функции времени, но и в функции угла поворота коленчатого вала. При использовании совместно с комплексом датчиков давления можно получить информацию о протекании рабочего процесса в цилиндрах двигателя, причем делается это в процессе движения автомобиля. Аналогичные системы сбора и обработки данных, поставляемые такими известными брендами, как Bosch, AVL, Kistler имеют при схожем функционале стоимость, как минимум на порядок более высокую, чем МДК. Этот комплекс может быть востребован в трех основных областях:

- диагностирование сложных неисправностей автомобиля, для которых недостаточно возможностей штатной диагностики;

- проведение лабораторных и практических работ для студентов, повышение квалификации преподавателей специальностей, связанных с двигателями внутреннего сгорания и электрооборудованием автомобиля;

- выполнение научных и исследовательских работ, связанных с изучением различных аспектов работы ДВС. В областях, где требуется сбор и обработка большого количества экспериментальных данных, этом комплекс также может быть востребован.

Чтобы повысить функциональные возможности МДК следует осциллограммы линий моторного жгута и информацию от ЭБУ, получаемую через диагностический разъем, регистрировать синхронно, под управлением ПО комплекса. Сейчас наши специалисты работают над решением этой задачи.

Диагностика автомобилей

Диагностика автомобилей

.png)