И.А. Долгов, к.т.н., зав. лаб. / А.В. Александров, к.т.н., ст. преподаватель. Московский автомобильно-дорожный государственный технический университет (МАДИ). Руководитель организации – И. о. ректора университета Ницевич Виктор Францевич.

Аннотация

Индицирование – измерение давления газов в цилиндрах двигателя в процессе его работы – основной метод контроля протекания сгорания в двигателе.

В статье приведены технические характеристики разработанного в МАДИ мобильного комплекса для сбора и обработки данных, рассматривается конструкция датчиков для индицирования ДВС. Приведены примеры регистрации сигналов датчика положения коленчатого вала и датчика давления в цилиндре, а также последующая обработка полученных данных. Предложены критерии оценки характеристик датчиков для индицирования.

Цель работы – рассказать о ведущихся в МАДИ работах по созданию комплекса для сбора и обработки данных.

Ключевые слова: Индицирование ДВС, индикаторная диаграмма, система сбора и обработки данных, датчик-свеча, регистрация сигналов датчиков, индикаторная работа.

MOBILE SYSTEM FOR RECORDING AND PROCESSING PARAMETERS OF THE AUTOMOTIVE ENGINE

Ivan A. Dolgov, Ph.D., laboratory head / Anton V. Alexandrov, Ph.D., chief lecturer, Moscow automobile and road construction state technical university (MADI) Head of organization – the acting rector of University Nitsevich Viktor.

Abstract

Indexing is a measurement of pressure of gases in the cylinders of the engine during its operation – main method control flow of combustion in the engine.

The article describes the technical characteristics developed in MADI mobile system for data collection and processing, discusses the design of sensors for indexing internal combustion engines. Examples register the signals of the crankshaft position sensor and pressure sensor in the cylinder and subsequent processing of the received data. Suggested criteria for evaluation of the sensor characteristics for indexing.

Purpose – to tell about the ongoing in MADI the works on creation of complex data collection and processing.

Keywords: Indexing internal combustion engines, indicator diagram, the system of data collection and processing, sensor candle, check sensor signals, indexing work.

Введение

В предыдущей статье – «Актуальность индицирования ДВС» №5/2016 – сообщалось, что наше подразделение ведет работы по созданию комплекса для регистрации и обработки параметров работы ДВС. Так как процесс сгорания представляет особенный интерес, в состав комплекса должны входить датчики для индицирования, их разработкой мы сейчас также занимаемся. При подготовке к изданию первой статьи, высказывались пожелания поподробнее рассказать об оборудовании, которое использовалось для получения материала и его работе.

Комплекс разрабатывается в Проблемной лаборатории транспортных двигателей кафедры «Теплотехника и автотракторные двигатели» МАДИ. Он предназначен для регистрации и обработки сигналов от штатных датчиков и исполнительных органов автомобильного двигателя, а также дополнительно устанавливаемых датчиков (датчиков давления, акселерометров и т.д.).

Характеристики комплекса

В основе аппаратной части комплекса использован компьютер с процессором Intel Core i5, 8 Гб ОЗУ и емкостью жестких дисков 2,2 Тб.

Регистрация сигналов осуществляется тремя модулями, каждый под управлением процессора STM 32F417 c ARM CORTEX M4, работающим на частоте 168 МГц.

Каждый модуль имеет по одной 2, 7 и 8 канальных 12 разрядных мультиплексорных АЦП, которые работают на частоте 1.4 МГц и 22 цифровых входа, работающие на частоте до 20 кГц с разрешением до 0,1 мкс.

Имеется возможность установки на каждый модуль 4 управляющих ключей, работающих с разрешением до 10 мкс.

Связь модулей с компьютером осуществляется по сети Ethernet через встроенный коммутатор со скоростью 1Gb/с.

Питание комплекса осуществляется от бортовой сети автомобиля или от внешнего источника питания 12 вольт 7 ампер.

Этапы развития комплекса и датчика для индицирования

Следует отметить, что это вторая, мобильная версия диагностического комплекса и в опытную эксплуатацию запущена только в 2016 году – первая версия, разработанная в 2004 году, была стационарной – в слот PSI вставлялась АЦП L-Card 783.

Программная часть начала разрабатываться совместно с первой версией комплекса, она позволяет формировать различные алгоритмы обработки зарегистрированных массивов данных – фильтрацию, умножение, интегрирование, дифференцирование, возможна их совместная обработка – сложение, вычитание, умножение.

Также имеются широкие возможности по визуализации – совместный вывод на экран данных, зарегистрированных в различное время и от различных объектов. При этом для удобства сравнения графики могут масштабироваться так, что совмещаются шкалы угловых отметок.

Комплекс разрабатывался с учетом специфики сигналов автомобильных ДВС, поэтому кроме визуализации, имеются различные алгоритмы совместной обработки зарегистрированных данных.

В результате обработки сигнала датчика положения коленчатого вала формируется шкала угловых отметок с шагом 6° ПКВ и график угловой скорости с тем же шагом.

При обработке сигналов первичной цепи катушек зажигания, с учетом ранее полученной шкалы угловых отметок, формируется график угла опережения зажигания (УОЗ). При обработке сигналов управления форсунками формируется график цикловой подачи топлива.

При обучении в МАДИ студенты нашей кафедры выполняют курсовой проект, в котором при заданных геометрических размерах (диаметр цилиндра, ход поршня, длина шатуна), массах деталей (поршня, шатуна, момента инерции коленчатого вала с маховиком) и индикаторной диаграммы на номинальном режиме рассчитывают силы и моменты, действующие на коленчатый вал, индикаторную работу и индикаторный крутящий момент. Программа комплекса позволяет составлять выражения для расчета всех этих величин, но самую большую сложность вызывает получение индикаторной диаграммы. Как измерить давление в цилиндре, не проводя доработки двигателя? Западные фирмы AVL и Kistler давно производят пьезоэлектрические датчики давления, совмещенные либо со свечами зажигания, либо со свечами накаливания – только цены на них не очень демократичные – порядка 3500 евро за датчик, плюс усилитель заряда за подобные деньги.

Мы попробовали сделать датчик-свечу самостоятельно. Начали с самого простого – взяли обычную свечу, надпилили её болгаркой, в распил впаяли латунную трубку, на конце трубки установили латунный корпус с датчиком давления. Такая конструкция с рядом оговорок позволяла индицировать двигатель на режиме холостого хода – на более высокой частоте вращения волновые процессы в газоотводной трубке очень сильно искажали регистрируемую индикаторную диаграмму, а предел давления, измеряемого датчиками, составлял всего 10 бар. Для проведения индицирования на всех режимах работы двигателя, нужен был миниатюрный датчик давления, который можно расположить в одном адаптере со свечей зажигания. Найти такой датчик оказалось достаточно сложной задачей. В прайсе российской компании Minisens имелись миниатюрные датчики давления с подходящими заявленными характеристиками, работающими на пьезо-тензо эффекте. Из трех купленных у них, работал только один, работал криво и всего полчаса.

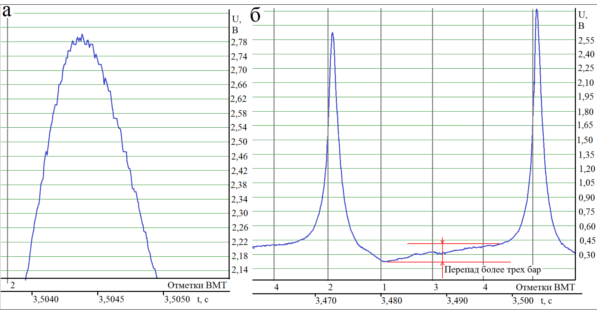

Американская компания Optrend предлагает оптические датчики давления, которые позициируются, как предназначенные для индицирования. Принцип их работы заключается в том, что при деформации мембраны меняется преломление луча. Мы заказали один такой датчик, заплатив за него 1000 долларов. Качество индикаторных диаграмм, получаемых при помощи этого датчика, оказалось очень низким. На рис 1а видно, что сигнал датчика Optrend имеет очень высокий уровень шума, а рис 1б иллюстрирует влияние температурного удара на индикаторную диаграмму. По-видимому, из-за нагрева от процесса сгорания, жесткость мембраны уменьшается, и линия расширения расположена значительно ниже линии сжатия. Индикаторные показатели – работа и крутящий момент – рассчитанные на основании показаний этого датчика будут иметь большую ошибку.

Рис. 1. Сигнал датчика Optrend, установленного в двигателе BMW M43.

После тестирования с неудовлетворительным результатом датчика Optrend мы решили сделать свой датчик давления. За основу было принято компоновочное решение фирмы AVL, датчик-свеча который был приобретен нашей кафедрой еще в 2005 году. И Kistler, и AVL делают датчики для индицирования, работающие на пьезоэффекте. В датчике находится пьезоэлемент, один или несколько, и при приложении к ним усилия от давления газов генерируется заряд. Пьезоэлементы, используемые в датчиках, должны обладать хорошей линейностью, стабильностью и устойчивостью к температурному воздействию. Существует много различных материалов, обладающих пьезоэффектом, но общая тенденция такова, что чем выше чувствительность материала, тем хуже линейность и стабильность. Самым стабильным пьезоэлементом является природный кварц, но у него и самая низкая чувствительность. В качестве пьезоэлемента для своих датчиков, мы решили использовать синтетический материал – лантогаллиевый танталат. Его кристаллы имеют чувствительность в три раза большую, чем природный кварц и лишь незначительно уступают ему в линейности. Пьезоэлементы из этого материала выпускаются компанией ОАО «Фомс-Материалс». При использовании одного пьезоэлемента диаметром 3 мм и толщиной 0,625 мм чувствительность датчика получается порядка 3 pC/bar.

Пьезоэлектрический датчик является датчиком усилия, вся цепь деталей, передающих усилие от давления газов на пьезоэлемент, должна обладать минимальной податливостью. Это принципиально отличает пьезоэлектрические датчики от тензометрических, оптических, индуктивных или емкостных датчиков, где сигнал датчика пропорционален деформации мембраны. По этой же причине пьезоэлектрические датчики обладают высокой собственной частотой механических колебаний, то есть пригодны для анализа высокочастотных колебаний газов и жидкостей.

На рисунке 2а представлены датчик-свеча фирмы AVL и наша опытная разработка, на 2б представлена конструкция нашего датчика.

Рис. 2. Фотография и схема опытного образца датчика-свечи разработанного в ПЛТД МАДИ

Датчик давления собирается в одном корпусе со свечей зажигания. Коаксиальный провод пропускается через корпус, на него одевается корундовая втулка, к центральной жиле припаивается верхний электрод, пьезоэлемент фиксируется на нем при помощи фторопластого кольца. Затем перечисленные детали помещаются в корпус (затягиваются за кабель) и поджимаются резьбовой втулкой с приваренной пружинной мембраной. Усилие предварительного сжатия пьезоэлемента составляет порядка 200 Ньтонов и контролируется через усилитель заряда, к которому подключен датчик при сборке. После достижения заданного усилия предварительного сжатия в корпус, уплотняемая высокотемператулным герметиком, закручивается резьбовая втулка с приваренной герметичным швом газовой мембраной, к которой высокотемпературным припоем припаян толкатель. Перед сборкой места касания толкателя и нижнего электрода облуживаются свинцовистым припоем, температура плавления которого около 300° С. Момент касания толкателя и нижнего электрода контролируется по сигналу усилителя заряда, резьбовая втулка после касания докручивается на 5 – 10 градусов. Далее датчик нагревают до температуры плавления свинцовистого припоя. Момент его плавления определяется по исчезнвению усилия от деформации газовой мембраны. Затем втулку с газовой мембраной доворачивают до касания стали толкателя со сталью электрода. После охлаждения и высыхания герметика датчик готов к работе.

К такой конструкции и технологии сборки мы пришли не сразу, были различные варианты, они проверялись, улучшались и описать все не представляется возможным.

Пайка деталей, передающих усилие от давления газов на пьезоэлемент, обеспечивает неразрывность кинематической цепи с одной стороны, и ненапряженое состояние газовой мембраны с другой. Если неразрывность кинематической цепи обеспечивается за счет деформации газовой мембраны, то при работе датчика, на пьезоэлемент действует усилие пружинной мембраны, газовой мембраны и газов. При нагреве от сгорающих газов, жесткость газовой мембраны уменьшится и в результате, датчик на линии расширения будет показывать меньшее давление, чем на линии сжатия, что и видно на примере датчика Optrend. Отсутствие деформации газовой мембраны без замыкания кинематической цепи передачи усилия от давления газов, приведет к плохой линейности. При малом давлении газов, за счет микрозазоров, чувствительность датчика будет меньше, чем при большом, когда зазоры будут выбраны.

Тестирование датчиков и этапы обработки сигналов

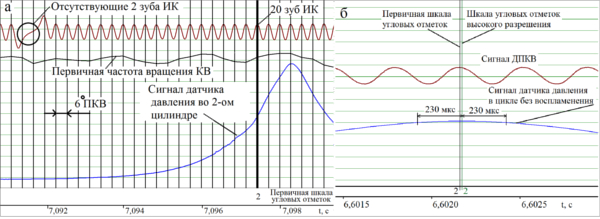

Вначале, датчики тестировали на гидравлическом стенде – гидропресс подавал масло в рампу, в которой устанавливались тестируемые датчики и образцовый – имеющийся у нас датчик AVL. Но такое тестирование не учитывало температурные удары, возникающие при сгорании топлива. Чтобы тестирование было корректным, испытуемый датчик нужно располагать в одном цилиндре с образцовым. Некоторые двигатели изготавливаются по схеме Twin Spark, но в нашем распоряжении такого двигателя не было, поэтому решили реализовать эту схему на двигателе автомобиля Ока. Во втором цилиндре штатное свечное отверстие заварили и сформировали два новых, благо конструкция головки блока цилиндров это позволяла. Еще одним преимуществом такого решения является то, что нагрузочный режим для цилиндра с Twin Spark реализуется на месте, без движения, за счет отключения первого цилиндра. На одном цилиндре при полном дроселе двигатель Оки разгоняется до 5500 мин-1. Для того, чтобы «привязать» индикаторную диаграмму к положению коленчатого вала на шкив было установлено инкрементное колесо «60-2» и идндукционный ДПКВ. Для «грубого» определения, какому «зубу» инкрементного колеса соответствует ВМТ, достаточно установить двигатель в соответствующее положение и посмотреть, какой «зуб» колеса находится напротив датчика. Более точное определение, какому участку сигнала ДПКВ соответствует ВМТ, производится при регистрации индикаторной диаграммы в цикле без воспламенения. На рисунке 3а представлен зарегистрироавнный сигнал датчика давлеения при воспламенении ТВС и сигнал индукционного ДПКВ и результат его первичной обработки – определение вершины каждого зуба. Таким образом получается первичная шкала угловых отметок с шагом 6° ПКВ. Величина, обратная времени, за которое инкрементное колесо повернется на эти 6°, является средней угловой скоростью коленчатого вала на этом участке, то есть первичной частотой вращения. Этот график является ломаной линией, и получить на основании него ускорение коленчатого вала невозможно. При проведении индицирования ДВС, для обработки индикаторных диаграмм на основании шкалы угловых отметок, имеющей шаг 6°, строится виртуальная шкала угловых отметок с шагом 0,1° ПКВ. Затем (рис. 3б) выполняется совмещение отметки ВМТ с максимумом давления в цилиндре в цикле без воспламенения. На основании этой шкалы рассчитываются дифференцируемые скорость и ускорение коленчатого вала.

Рис 3. Построение первичной шкалы угловых отметок (3а) и коррекция, в соответствии с давлением в цилиндре, положения ВМТ (3б)

При работе с многоцилиндровым двигателем следует учесть, что из-за неточности механической обработки коленчатого вала ВМТ в различных цилиндрах двигателя могут регистрироваться с некоторыми угловыми отклонениями, поэтому процедуру корректировки ВМТ нужно проводить для каждого цилиндра.

На самом деле, максимум давления в цилиндре, в цикле без воспламенения, регистрируется за 0,1° – 0,2° ПКВ до достижения поршнем ВМТ. Это объясняется тем, что температура рабочего тела (газов) в окрестности ВМТ выше температуры стенок камеры сгорания, следовательно, теплота от рабочего тела в процессе сжатия отводится. То есть температура, а следовательно и давление, за 1° ПКВ до ВМТ выше, чем через 1° ПКВ после ВМТ. Пока этот факт в программе обработки данных ни как не учитывается.

Для того, чтобы на основании зарегистрированной индикаторной диаграммы рассчитать крутящий момент от газовых сил и индикаторную работу, нужно определить чувствительность и линейность датчика.

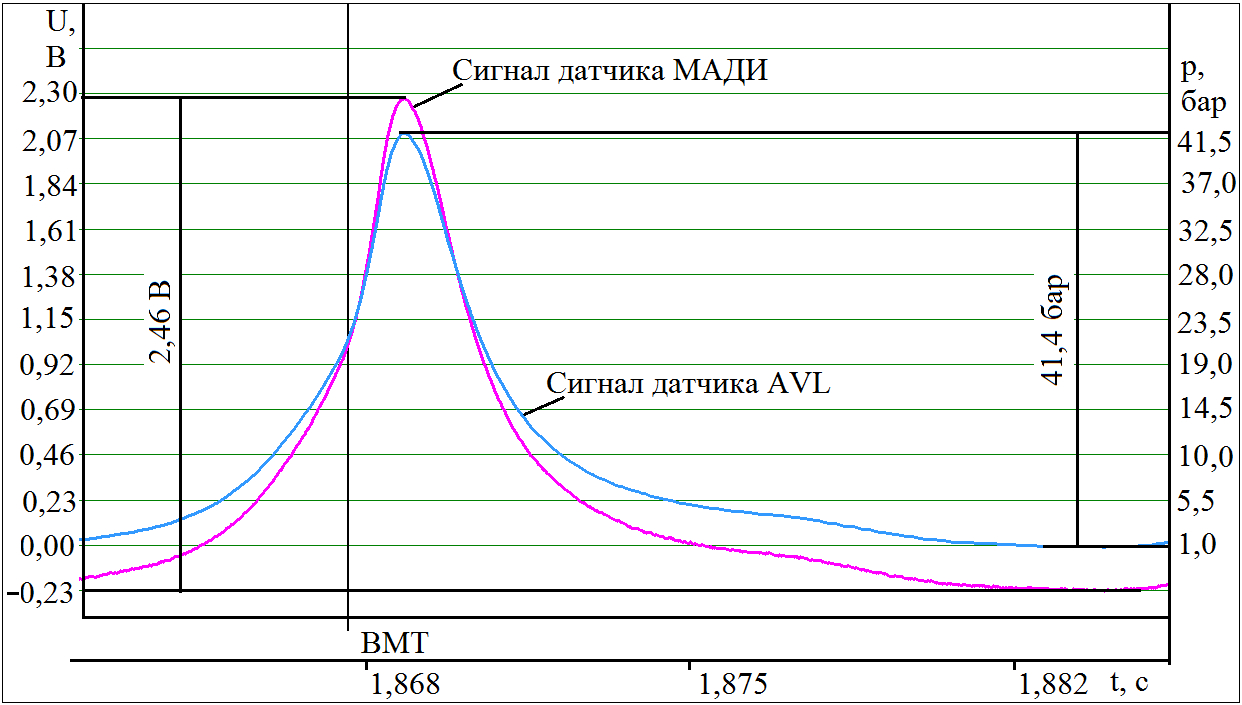

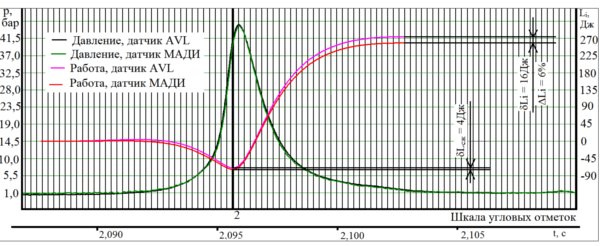

На рисунке 4 в близком масштабе представлены индикаторные диаграммы, полученные от двух датчиков – AVL и МАДИ, которые установлены во втором цилиндре двигателя автомобиля Ока.

Рис. 4. Индикаторные диаграммы от датчиков МАДИ и AVL

Датчик-свеча фирмы AVL, который принимался за эталон, имеет чувствительность 15,6 пКл/бар. Зная передаточную функцию измерительного канала АЦП, по зарегистрированной индикаторной диаграмме образцового датчика можно точно определить изменение давления в цилиндре. В данном случае разность давлений между Pz и минимальным давлением выпуска составила 41,4 бар. Измеренное АЦП напряжение от датчика МАДИ между соответствующими точками диаграммы составило 2,46 В. Это значит, что усилитель заряда сгенерировал напряжение 2,46 В / 0,6 = 4,1 В (0,6 – передаточный коэфициент от усилителя заряда AVL к АЦП). Настройки канала усилителя заряда, к которому подключен датчик МАДИ – 15 пКл/бар, 2 бар/В. Значит заряд, сгенерированный датчиком, равен 4,1 В ⨯ 2 бар/В ⨯ 15 пКл/бар = 123 пКл. Соответственно, чувствительность датчика МАДИ составляет 123 пКл / 41,4 бар ≈ 3,0 пКл/бар.

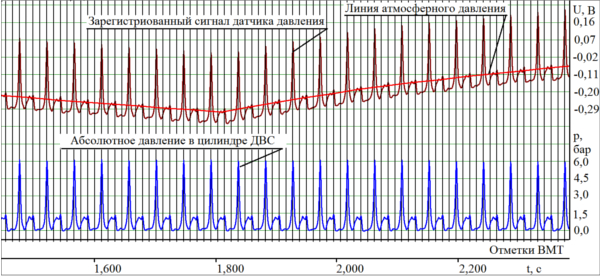

Следующий вопрос, на который нужно ответить, это как оценить линейность датчика МАДИ? Можно в размерности давления вывести диаграммы на экран и совместить точки, по которым рассчитывалась чувствительность. При этом диаграммы, вцелом, хорошо совмещаются, но наблюдается некоторое расхождение. Мы предложили оценить это расхождение, рассчитав на основании каждой диаграммы индикаторную работу. Для этого нужно произвести некоторые подготовительные действия. Следует учитывать, что нулевая линия пьезоэлектрических датчиков очень нестабильна, и несмотря на то, что низкочастотная составляющая диаграмм фильтруется аппаратно – усилителем заряда – зарегистрированнные диаграммы имеют значимую низкочастотную составляющую. На рисунке 5 представлен фрагмент регистрации давления в цилиндре двигателя на режиме прокрутки. Считаем, что давление в процессе выпуска, на участке 30° ПКВ после НМТ и 30° ПКВ до ВМТ близко к атмосферному. Если соединить эти участки линией, а затем вычесть эти значения из каждой точки индикаторной диаграммы, то ноль сигнала датчика будет соответствовать атмосферному давлению. Затем с учетом чувствительности датчика и передаточного отношения измерительного канала рассчитывается давление в цилиндре ДВС.

Рис. 5. Иллюстрация нормирования сигнала датчика давления

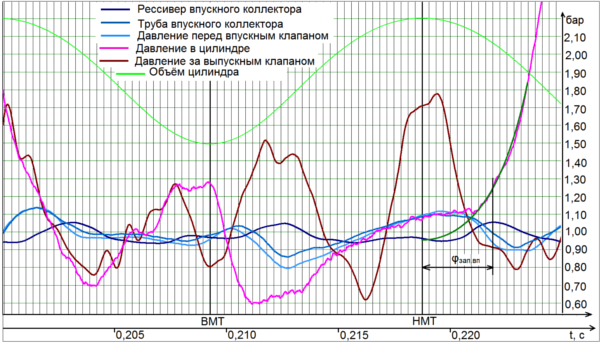

Для более точного позициирования зарегистрированной индикаторной диаграммы следует иметь сигналы датчиков давления во впускном и выпускном коллекторах. На рисунке 6 представлены графики давления в процессе газообмена двигателя ВАЗ-2112. На значительном участке выпуска давление в цилиндре практически совпадает с давлением за выпускными клапанами, а на впуске с давлением перед впускными.

Рис. 6. Графики давления в процессе газообмена двигателя ВАЗ-2112; n – 3200, д.з – 100%

Теперь, когда скорректировано положение ВМТ и рассчитаны абсолютные значения давления можно перейти к созданию табличных каналов – то есть каждому угловому промежутку 0,1° ПКВ виртуальной шкалы угловых отметок нужно поставить в соответствие осредненное значение давления на этом промежутке. Если в известны геометрические параметры КШМ – диаметр цилиндра, ход поршня, отношение радиуса кривошипа к длине шатуна – то можно составить выражения для нахождения крутящего момента от газовых сил и рассчета индикаторной работы. На рисунке 7 приведены результаты рассчета давления и индикаторной работы на основании сигналов обоих датчиков. Кривые давления практически совпадают, а вот индикаторная работа, являющаяся интегральной характеристикой, показывает некоторые отличия.

Рис. 7. Давление и индикаторная работа, рассчитанные на основани сигналов датчиков AVL и МАДИ

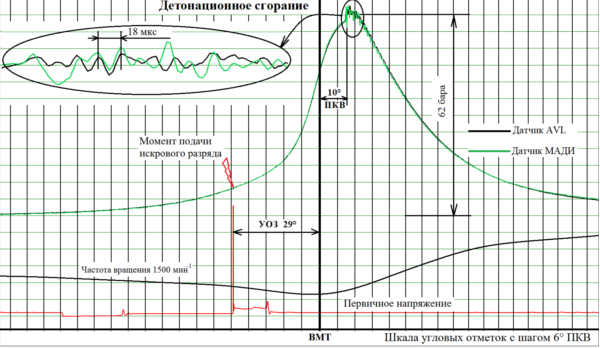

Следующий рисунок 8 иллюстрирует хорошие динамические характеристики разрабатываемых датчиков на примере регистрации цикла с детанационным сгоранием. Несовпадение высокочастотных колебаний объясняется тем, что при такой частоте колебаний, длина волны меньше расстояния между датчиками.

Рис. 8. Цикл с детонационным сгоранием.

Выводы

Результаты тестирования нескольких опытных образцов датчиков давления внушают определенный оптимизм – после работы датчиков в автомобильном двигателе в качестве свечей зажигания на пробеге до 100 километров их характеристика практически не изменилась. Требует доработки текущая компоновка датчика. Когда чувствительный элемент размещен в общем корпусе со свечей зажигания, он испытывает на себе влияние от вытяжки резьбы, при установке датчика в цилиндр, а также влияние от давления газов на корпус. В ближайшем будущем в конструкцию датчиков планируется внести некоторые изменения.

Оценить качество индикаторных диаграмм можно сопоставив крутящий момент от газовых сил (Mi) и эффективный крутящий момент (Mк) двигателя, установленного на моторном стенде.

Вообще, критерием точности выполненных измерений и расчетов является сходимость расчета крутящего момента от газовых сил и ускорения коленчатого вала или, индикаторной работы и изменения кинетической энергии подвижных деталей ДВС. Если при этом с коленчатого вала снимается полезная нагрузка – автомобиль находится в движении – задача становится еще более сложной и интересной.

Дальнейшие результаты тестирования датчиков для индицирования, разрабатываемых в МАДИ, будут приведены в следующих выпусках журнала.

Диагностика автомобилей

Диагностика автомобилей