2006 Copyright ©под редакцией Агеева П.С.

Система управления двигателем Моtrоniс

Современная электроника открывает перед автомобилестроением новые перспективы. Многие, частично противоречащие друг другу требования к бензиновому двигателю, как например, высокая мощность, малый расход топлива и невысокая токсичность от работавших газов, могут быть в настоящее время оптимально согласованы между собой.

Системы смесеобразования и зажигания решают частичные задачи: система Jetronic управляет топливоподачей, а электронная система зажигания оптимирует процесс зажигания. Система Моtгоniс объединяет оба процесса: система впрыска и зажигания управляется с помощью одного контроллера по общим оптимизационным критериям. Благодаря цифровой обработке парамётров стало возможным преобразовыватьcя большой массив эксплуатационных режимов.

в многопараметровые характеристики. вспрыска и зажигания. С помощью лямбда-зонда и интеграции функции лямбда-регулирования в электронный блок управления система Моtгопiс уже сегодня выполняет перспективные законодательные предписания по токсичности.

Пути реализации данных предпосылок освещены в настоящим документе

Сгорание в двигателях Отто

Двигатель Отто

Принцип действия

Двигатель Отто- это двигатель внутреннего сгорания с принудительным зажиганием, в котором энергия топлива превращается в поступательное движение.

В двигателе Отто топливовоздушная смесь (на базе бензина или газа) приготавливается вне камеры сгорания с помощью смесеобразующих устройств. Смесь всасывается в камеру сгорания движущимся вниз поршнем.

При движении поршня вверх смесь сжимается и в нужный момент система зажигания посредством свечи поджигает смесь. Теплотворная способность топлива резко повышает давление в цилиндре и поршень с отдачей энергии через коленчатый вал снова идёт вниз.

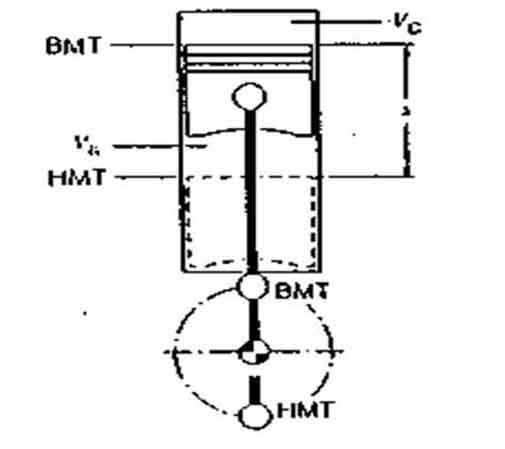

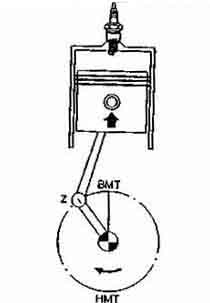

Рис. 1: Принцип поршневого двигателя

ВМТ - верхняя мертвая точка, НМТ - нижняя мёртвая точка. IV рабочий объем цилиндра. Ус- объем камеры сгорания, 5- ход поршня

После каждого сгорания отработанные газы выводятся из цилиндра и вновь всасывается свежая топливовоздушная смесь. Такой газообмен происходит в автомобильных двигателях преимущественно по четырёхтактному принципу. Для совершения одного рабочего цикла требуется два оборота коленчатого вала.

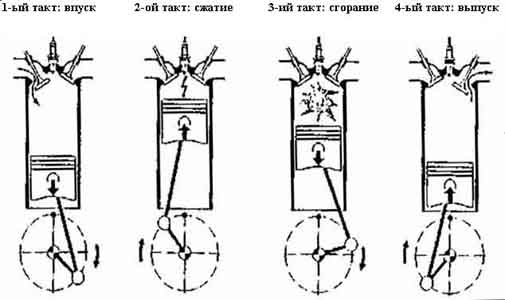

Четырёхтактный цикл

В четырёхтактных двигателях Отто газообмен управляется клапанами. Они открывают и закрывают впускные и выпускные каналы цилиндра:

1-ый такт: впуск

2-ой такт: сжатие и зажигание

3-ий такт: сгорание и рабочий ход

4-ый такт: выпуск

Впуск

впускной клапан: открыт выпускной клапан: закрыт движение поршня: вниз сгорание: нет Движущийся вниз поршень увеличивает объём цилиндра и всасывает свежую топливовоздушную смесь через открытый впускной клапан. Сжатие

впускной клапан: закрыт

выпускной клапан: закрыт

движение поршня: вверх

сгорание: фаза воспламенения (зажигание)

Движущийся вверх поршень уменьшает объём в цилиндре и сжимает топливовоздушную смесь. Перед достижением верхней мёртвой точки (ВМТ) свеча зажигает сжатую смесь, начиная тем самым процесс сгорания. Из рабочего объёма цилиндра Vh и объёма камеры сгорания Vcсоздаётся степень сжатия S=(Vh+Vc)/Vc. Степень сжатия в зависимости от конструкции двигателя составляет от 7 до 13. С её ростом увеличивается термический К.П.Д. и топливо используется более эффективно. К примеру: повышение степени сжатия с 6 до 8 повышает термический К.П.Д. на 12 %. Степень сжатия определяет детонационную границу. Детонация - это неконтролируемое сгорание смеси с резким повышением давления. Она ведёт к разрушению двигателя. С применением оптимальных видов топлива и созданием соответствующих камер сгорания можно сдвинуть границу детонации в сторону повышения степени сжатия.

После того, как искра зажигания воспламенила сжатую топливовоздушную смесь, происходит подъем температуры вследствие сгорания. Давление в цилиндре растёт и движет поршень вниз. Поршень передаёт через шатун на коленчатый вал двигателя работу, которая может быть использована. Мощность растёт с увеличением крутящего момента (Р = m×ω).

Характеристика мощности и крутящего момента двигателя внутреннего сгорания обуславливают наличие передачи в зависимости от эксплуатационных условий.

Такт выпуска

впускной клапан: закрыт выпускной клапан: открыт движение поршня: вверх сгорание: нет

Движущийся вверх поршень выталкивает отработавшие газы через открытый выпускной клапан. После этого цикл повторяется. В целях улучшения газообмена, заполнения и продувки цилиндра на незначительный момент времени оба клапана остаются открытыми.

Рабочий ход

впускной клапан: закрыт, выпускной клапан: закрыт, движение поршня: вниз, сжигание: фаза сгорания.

Рис. 2: Рабочий цикл четырёхтактного двигателя Отто

Смесеобразование

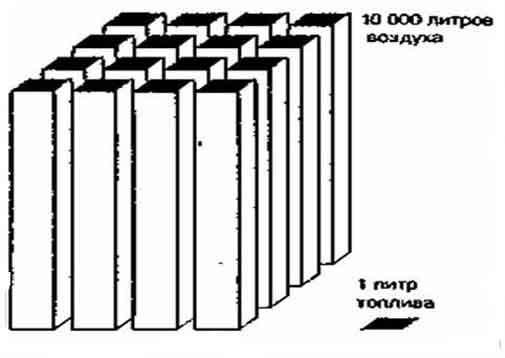

Влияющие факторыТопливовоздушная смесь Для работы двигателя Отто требуется определённое соотношение между воздухом и топливом. Отношение 14,7:1 теоретически является критерием для полного сгорания. Это соотношение называется стехиометрическим. Определённые режимы работы двигателя требуют коррекции состава смеси. Удельный расход топлива двигателя Отто во многом зависит от состава топливовоздушной смеси. Для достижения полного сгорания и возможно меньшего расхода топлива требуется излишек воздуха, превышение которого также ограничено вследствие увеличения времени сгорания и ухудшения воспламеняемости смеси. В применяемых в настоящее время двигателях расход топлива при соотношении 15...18 кг воздуха на 1 кг топлива является минимальным. Для наглядного представления это значит, что для сгорания 1 литра бензина требуется около 10 000 литров воздуха (рис. 1). Так как автодвигатели работают в основном на частичных нагрузках, они конструктивно рассчитаны на наименьший расход топлива в данном режиме. При других режимах, как холостой ход и полная нагрузка, обогащённая смесь является более выгодной. Система смесеобразования должна обеспечивать такие различающиеся требования.

Коэффициент избытка воздуха

Для обозначения отклонений реальной топливовоздушной смеси от теоретически необходимой (14,7:1), была принята единица измерения коэффициента избытка воздуха λ(Лямбда ). В России принято обозначение а

a = подведённая воздушная масса / расход воздуха для стехиометрического сгорания.

a= 1: подведённая воздушная масса соответствует теоретической потребности

а < 1: недостаток воздуха или богатая смесь. Повышенная мощность достигается при "= 0,85...0,95.

а > 1: излишек воздуха или бедная смесь имеет место в диапазоне от

а = 1,05...1,3. При этом отмечается уменьшенный расход топлива и снижение мощности двигателя.

а > 1,3; смесь становится невоспламеняемой. Возникают сбои при воспламенении. Двигатель работает с перебоями.

Рис. 7: Воздушно -топливное соотношение при минимальном удельном расходе топлива

Двигатели ОТТО достигают своей максимальной мощности при недостатке воздуха 5...15% (а = 0,95...0,8), минимального расхода топлива при превышении объема воздуха 10...20% (а = 1,1...1,2) и безупречного холостого хода при а = 1,0. Рисунки 2 и 3 показывают зависимость мощности и удельного расхода топлива, а также характеристики токсичности отработавших газов от коэффициента избытка воздуха а Из них видно, что идеального состава смеси, при котором бы все факторы имели выгодные величины, не существует. Практика показывает, что наиболее приемлем коэффициент избытка воздуха а = 0,9...1,1. Для каталитической доработки выпускных газов в трехкомпонентном катализаторе при рабочей температуре двигателя обязательно должно выдерживаться условие а = 1. Для достижения этого количество всасываемого воздуха должно точно измеряться и к нему должно подмешиваться точно дозированное количество топлива.

Наряду с точным количеством вспрыскиваемого топлива для достижения процесса сгорания необходима также однородность смеси и её хорошее распыление. При невыполнении этих условий крупные капли топлива оседают во впускной трубе, что ведёт к повышению эмиссии СН.

Приспосабливание к рабочим режимам.

На некоторых режимах работы потребность в топливе резко отличается от расхода топлива прогретого двигателя, так что требуется коррекция в смесеобразовании.

Холодный пуск

При холодном пуске всасываемая топливовоздушная смесь обедняется. Это происходит в результате недостаточного перемешивания всасываемого воздуха с топливом, недостаточного испарения топлива и усиленного пленкообразования на холодных стенках трубопроводов. В целях компенсации этого явления и облегчения пуска холодного двигателя требуется подача дополнительного топлива в момент пуска.

Послепусковая фаза

После пуска при низких температурах на короткое время требуется обогащение смеси путём подачи дополнительного топлива до тех пор” пока не повысится температура в камере сгорания и улучшится смесеобразование в цилиндре.

Рис. 2: Влияние коэффициента избытка воздуха и на мощность Г и удельный расход топлива . ba

а) богатая смесь (недостаток воздуха)

6) бедная смесь (избыток воздуха)

Дополнительно, за счет богатой смеси достигается больший крутящий момент, что способствует переходу к нужным оборотам холостого хода.

Прогрев двигателя.

За пуском и послепусковой фазой следует фаза прогрева двигателя. Ещё и на этой фазе двигателю требуется обогащённая смесь, поскольку часть топлива ещё конденсируется на холодных стенках цилиндра. В связи с тем, что при пониженных температурах смесеобразование ухудшено (например, из-за слабого перемешивания воздуха с топливом, а также образования капель топлива) во впускной трубе образуется пленка топлива, которая испаряется только при достижении высоких температур. Вышеназванные факторы обуславливают при пониженной температуре необходимость дополнительного обогащения смеси.

Частичные нагрузки

При частичных нагрузках главным в смесеобразовании является минимальный расход топлива. Для соблюдения жестких норм по токсичности при применении трёхкомпонентного катализатора требование а = 1 является обязательным.

Полная нагрузка

При полностью открытой дроссельной заслонке двигатель должен достичь своего наибольшего крутящего момента или максимальной мощности. Как видно из рис. 2 топливовоздушная смесь обогащается до а =0,85.. .0,90.

Ускорение

При быстром открытии дроссельной заслонки состав смеси кратковременно обедняется вследствие ограниченной способности топлива к испарению при повышении давления во впускной трубе. Для достижения хорошего перехода требуется обеспечить зависимость между обогащением смеси и температурой двигателя.

Путем такого обогащения можно получить хорошие разгонные характеристики. Принудительный холостой ход

Движение на принудительном холостом ходу, каждое торможение, то есть езда в городском режиме позволяют практически полностью прерывать подачу топлива. На этих фазах работы двигателя отсутствуют выбросы токсичных отработавших газов.

Высотная коррекция

На больших высотах (например, езда в горах) плотность воздуха падает. Это значит, что всасываемый в двигатель воздух имеет меньшую массу, нежели на равнине. Если это явление не учесть при смесеобразовании, то создастся чрезмерное обогащение, которое приведёт к перерасходу топлива и повышению токсичности отработавших газов.

Смесеобразующие системы

Назначение карбюратора или системы впрыска - подготовить наилучшую топливовоздушную смесь на любых режимах работы двигателя. В последние годы для смесеобразования применяются в основном системы впрыска, обеспечивающие выполнение требований по экономичности, мощности, безупречные ездовые характеристики и наименьшую токсичность отработавших газов. Впрыск позволяет точнее соизмерять подачу топлива в зависимости от режима и нагрузки двигателя и более гибко реагирует на внешние условия. Смесеобразование при этом регулируется так, чтобы токсичность отработавших газов была незначительной.

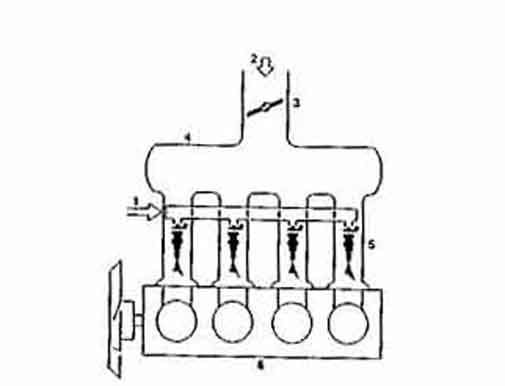

Многоточечный впрыск

Многоточечный впрыск идеально выполняет данные задачи. В системе многоточечного впрыска каждый цилиндр имеет свою форсунку, которая подаёт топливо непосредственно перед впускным клапаном. Это например, системы КЕ и L-Jetronic с соответствующими вариантами (рис. 4).

Механическая система впрыска

Из механических систем впрыска широкое применение нашла система K-Jetronic.Эта система работает без привода и подает топливо непрерывно.

Комбинированная электронно-механическая система впрыска

Система КЕ-Jetronic создана на основе механической системы K-Jetronic. Она позволяет учесть большое число параметров двигателя посредством электронноуправляемых дополнительных функций и точно дозировать топливо на различных режимах.

Электронная система впрыска

Электронноулравляемые системы впрыскивают топливо с помощью электромагнитных форсунок циклического действия. Это, например, системы L-Jetronic, LH-Jetronic и Motronic, как единая система зажигания и впрыска.

Одноточечный впрыск

Одноточечный впрыск - это электронноуправляемая система- впрыска, при которой электромагнитная' форсунка прерывисто подаёт топливо по оси впускного трубопровода перед дроссельной заслонкой. Mono-Jetronic - это обозначение системы центрального впрыска фирмы Бош (рис. 5).

Преимущества систем впрыска

Снижение расхода топлива:

Сбор информации, необходимой для работы двигателя (например, частота вращения, нагрузка, температура, положение дроссельной заслонки), делает возможным точное согласование системы как в стационарных, так и в динамических режимах. Благодаря этому двигатель получает ровно столько топлива, сколько ему необходимо.

Высокая нагрузка.

Использование систем К- и L-Jetronic позволяет оптимально оформить впускной тракт и увеличить крутящий момент за счёт оптимального наполнения цилиндров. В результате достигаются более высокие мощности и оптимальный крутящий момент. Благодаря тому, что замер расхода воздуха и подача топлива при впрыске разделены, при использовании системы Mono-Jetronic достигается повышенная мощность по сравнению с карбюратором вследствие уменьшения дросселирования.

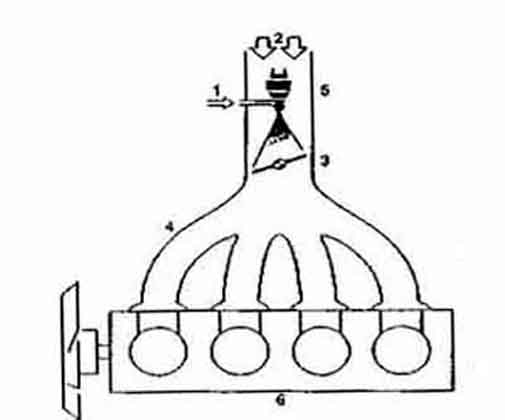

Рис. 4: Многоточечный впрыск

1- топливо, 2 -воздух. 3- дроссельная заслонка,5-форсунки,6 –двигатель.

Динамичное ускорение

Системы впрыска реагируют незамедлительно на изменение нагрузки. Это справедливо как для много - так и для одноточечного впрыска: при многоточечном впрыске топливо подаётся непосредственно к впускному клапану, в результате чего значительно уменьшается пленкообразование. При одноточечном впрыске вследствие движения смеси во впускном коллекторе приходится учитывать образование и испарение пленки на переходных режимах. Соответствующие системы и функции при подаче топлива и смесеобразовании позволяют преодолеть и этот фактор.

Улучшение холодного пуска и прогрева двигателя

Посредством точной дозировки топлива, в зависимости от температуры и пусковой частоты вращения удаётся достичь быстрого пуска и добиться быстрого возрастания частоты вращения до холостого хода. При прогреве за счёт подачи точного количества топлива достигается равномерная работа двигателя и хорошая реакция на увеличение нагрузки при минимально возможном расходе топлива.

Низкотоксичные отработавшие газы.

Концентрация токсичных компонентов находится в прямой зависимости от коэффициента избытка воздуха. Если ставится задача эмиссии возможно меньшего количества вредных веществ двигателем, то возникает необходимость обеспечения определённого коэффициента избытка воздуха в процессе смесеобразования. Системы впрыска обеспечивают требуемую точность в процессе смесеобразования.

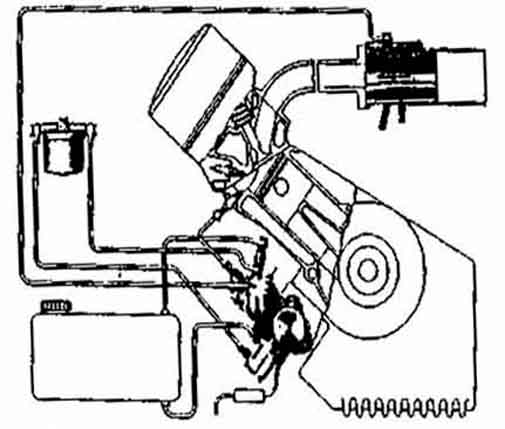

Рис. 5: Одноточечный впрыск

Рис. 5: Одноточечный впрыск

1- топливо.

2- воздух.

3- дроссельная заслонка.

4- впускной коллектор.

5- форсунка.

6- даигагель.

История впрыска

Впрыск бензина имеет почти 100-летнюю историю. Ещё в 1898 газомоторная фабрика Дойтц изготавливала в небольшом количестве плунжерные насосы для впрыска бензина. После того как несколько позднее был открыт принцип карбюратора, старая система стала неконкуррентноспособной. Фирма Бош в 1912 году начала опыты по бензиновым впрыскивающим насосам. В 1937 году первый самолётный двигатель мощностью 1200 лошадиных сил с системой вспрыска бензина фирмы Бош был запущен в серию. Ненадёжность карбюраторной техники из-за опасности обледенения и возгорания заставила вести разработки именно в направлении впрыска бензина. Собственно, с этого и началась эра систем впрыска бензина Бош, но до применения её на автомобилях было ещё далеко.

В 1951 году система непосредственного впрыска Бош впервые была установлена серийно на малом автомобиле, а несколько позже осуществлено её внедрение на легендарном спортивном серийном автомобиле 300 31 фирмы Даймлер-Бенц. В последующие годы механические насосы впрыска разрабатывались всё активнее и в 1967 году удалось сделать в этой области ещё один шаг вперёд: появилась первая электронная система впрыска D-Jetronic, управляемая давлением во впускном коллекторе!

В 1973 году на рынке появилась система L-Jetronic, замерявшая количество воздуха., Одновременно появилась система K-Jetronic с гидромеханическим управлением, и также с измерением количества воздуха.

В 1979 году была внедрена новая система Motronic с цифровой обработкой многих функций двигателя. Эта система связала систему L-Jetronic и электронную систему зажигания. Это был первый микропроцессор в автомобиле!

В 1982 году была предложена система КЕ-Jetronic, как дополненная электронным блоком и лямбда-зондом система К-Jetronic.

В 1983 году появилась система Mono-Jetronic недорогая система одноточечного впрыска, что позволило применять её и на небольших автомобилях. Системы впрыска Бош нашли применение в 1991 году по всему миру на 37 млн. автомобилей.

В 1992 году было изготовлено 5,6 млн. систем управления двигателем, из них 2.5 млн. Mono-Jetronic и Mono-Motronicс и 2 млн. систем Мotronic. Внедрение впрыска в автомобилестроении неуклонно расширяется.

Система впрыска бензина Бош 1954 года.

Система зажигания

Задачи

Задачей системы зажигания является воспламенение сжатой топливовоздушной смеси в требуемый момент и тем самым инициализация процесса сгорания. В двигателе Отто это происходит от электрической искры, т.е. от кратковременного дугового разряда между электродами свечи зажигания. Хорошо работающее в любых условиях зажигание создаёт предпосылки для безупречной работы катализатора. Перебои в зажигании ведут к повреждению и разрушению катализатора вследствие его перегрева при догорании несгоревшей смеси.

Требования

Система управления двигателем Motronic

Воспламенение смеси

Для воспламенения топливовоздушной смеси посредством электрической искры требуется примерно 0,2 mДж. энергии на одну искру при условии стехиометрического состава смеси. Для богатых и бедных смесей требуется энергия более 0,3 mДж. Эта энергия - только малая часть имеющейся в свече общей энергии зажигания. Если энергия зажигания мала, то зажигания не произойдет, т.к. смесь не сможет воспламениться.

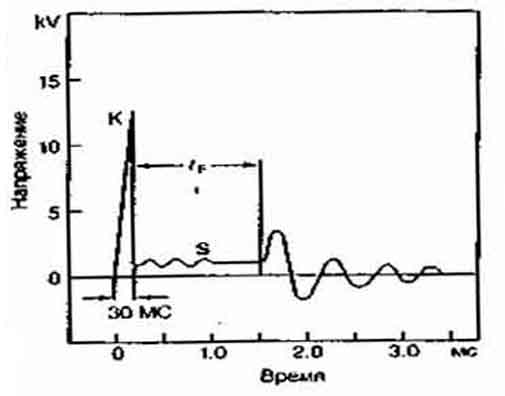

Рис 1: Протекание напряжении на свече зажигания при спокойной или малоподвижной cмеси

K-напряжение пробоя, S напряженна горения, Lf продолжительность искры. Воспламенение смеси

Поэтому количество энергии должно быть достаточным, так чтобы и в самых неблагоприятных условиях топливовоздушная смесь уверенно воспламенялась. Вполне достаточно, чтобы около искры находилось незначительное количество смеси. Воспламенившись, это количество поджигает остальную смесь в цилиндре, начав тем самым процесс сгорания топлива. Хорошая подготовка смеси и её лёгкий доступ к искре улучшает качество зажигания, чему также способствует увеличенная продолжительность и длина I- искры или, что то же самое, увеличение зазора между электродами. Положение искры и её длина определены свечей зажигания, её продолжительность - типом и исполнением аппаратуры зажигания, а также условиями, в которых зажигание происходит.

Возникновение искры

Искра между двумя электродами может возникнуть только при наличии достаточно высокого напряжения. Напряжение на электродах свечи возрастает к моменту зажигания от нуля скачкообразно вверх, пока не достигнет напряжения пробоя (напряжение зажигания). Как только искра образовалась, напряжение на свече зажигания падает до напряжения горения.

За время горения искры (продолжительность искры) топливовоздушная смесь имеет возможность воспламениться. После гашения искры напряжение волнообразно спадает (рис. 1). Желательная сама по себе сильная турбулизация смеси может привести к задуванию искры и тем самым к неполному сгоранию. Поэтому накопленная в катушке зажигания энергия должна быть достаточной для одного или для многократного последующего искрообразования.

Рис.2 Положенно коленчатого вала и поршня в момент зажигания (2) при раннем зажигании.

Момент зажигания и его коррекция

С момента воспламенения смеси до не её полного сгорания проходит примерно 2 миллисекунды. При однородной смеси это время остаётся постоянным. Поэтому искра зажигания должна возникнуть в тот момент, когда к давление сгорания при разных рабочих режимах двигателя было бы оптимальным. Принято определять ля момент зажигания по положению коленчатого вала относительно верхней мёртвой точки (ВМТ) и обозначать его в градусах до ВМТ. Этот угол называют углом опережения зажигания. Сдвиг момента зажигания в сторону ВМТ считается поздним и сдвиг от ВМТ - ранним зажиганием (рис. 2).

Момент зажигания должен быть выбран так, чтобы были выполнены следующие требования:

- максимальная мощность

- экономный расход топлива

- предотвращение детонации и

- "чистый" выхлоп

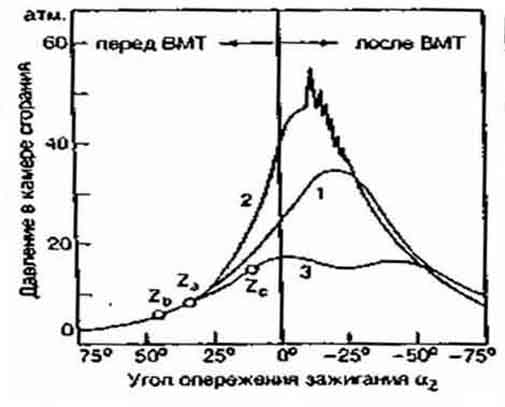

Все эти требования не могут быть выполнены одновременно, поэтому иногда необходимы компромиссы. Каждый наилучший момент зажигания зависит от многих факторов, особенно от частоты вращения двигателя, его нагрузки и конструкции, от топлива, а также специфических рабочих режимов двигателя (например: пуск, холостой ход, полная нагрузка, принудительный холостой ход). Основную настройку момента зажигания для текущего рабочего режима двигателя обеспечивает устройство коррекции момента зажигания по частоте вращения и нагрузке двигателя. Предпочитаемая сегодня высокая степень сжатия смеси в двигателях Отто вызывает значительно более высокую опасность детонации, нежели ранее применявшиеся степени сжатия. Детонация двигателя происходит вследствие взрывного сгорания частиц смеси, до которых не дошел фронт пламени от искры зажигания. В этом случае момент зажигания лежит в положении слишком "раннее". Детонация ведёт к повышению температуры в камере сгорания, отчего возможно калильное зажигание, а также к резкому возрастанию давления. Взрывное сгорание создаёт колебания давления, значительно превышающие нормальное давление сгорания (рис. 3).

Различаются два вида детонации:

- детонация при разгоне при малых оборотах и большой нагрузке (слышна как звон) и

- высокооборотная детонация при больших частотах вращения и большой нагрузке. Высокооборотная детонация является для двигателя особо критичной. Из-за шума двигателя её не слышно. Поэтому слышимые стуки не дают полной картины детонации, но электронная техника позволяет её точно замерить. Продолжительная детонация разрушительно действует на двигатель (пробой прокладки головки блока, вкладышей, прогар поршня) и свечи зажигания. Склонность к детонации зависит также и от конструкции двигателя (например: конфигурации камеры сгорания, равномерности состава топливовоздушной смеси, движения потока во впускном тракте) и от топлива.

Рис. 3: Диаграмма давления, а камере сгорания при различных углах опережения зажигания.

1 зажигание Za правильный момент

2 зажигание Zв слишком раннее (детонационное сгорание)

3 зажигание Zc слишком позднее

Момент зажигания и токсичность

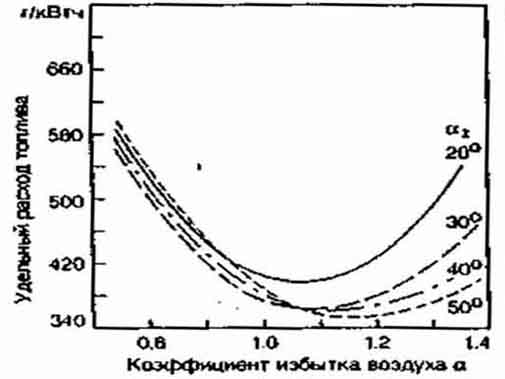

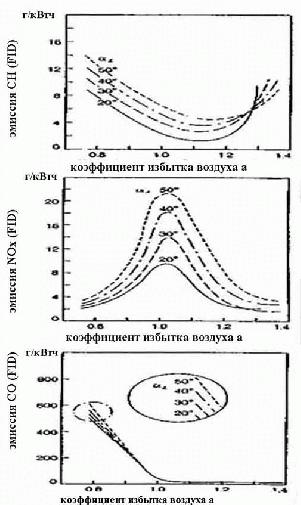

Зависимость удельного расхода топлива и вредных выбросов от коэффициента избытка воздуха и момента зажигания показана на рисунках 4 и 5. Удельный расход топлива с возрастанием коэффициента избытка воздуха сначала падает и возрастает снова при λ=1.1...1,2. Оптимальный угол зажигания, при котором устанавливается самый низкий удельный расход топлива, увеличивается при повышении коэффициента избытка воздуха. Зависимость удельного расхода топлива от коэффициента избытка, воздуха объясняется тем, что при оптимальном моменте зажигания сгорание в условиях богатой из-за недостатка воздуха смеси протекает не полностью, а в условиях бедной смеси, при приближении к границам воспламеняемости, сгорание затягивается, а также возникают его перебои, что ведёт к увеличению расхода топлива. Увеличение оптимального угла опережения зажигания с ростом коэффициента избытка воздуха основано на том, что задержка воспламенения с повышением коэффициента избытка воздуха возрастает. Это явление должно корректироваться посредством сдвига момента зажигания в сторону опережения.

Рис. 4: Влияние коэффициента избытка воздуха а и патента зажигания агна расход топлива.

Аналогичный характер имеет эмиссия СН, минимум которой также лежит при α= 1,1. Её возрастание в области бедных смесей зависит от охлаждения стенок камеры сгорания. В результате этого охлаждения гасится пламя. В экстремально бедном режиме возникает затянутое сгорание и его перебои, что при приближении к границе воспламеняемости повторяется всё чаще. Коррекция момента зажигания на более ранний действует при α > 1,2 в сторону повышения эмиссий СН, сдвигая при этом границу воспламенения в сторону обедненной смеси. Поэтому в обеденном режиме при α> 1,25 при более раннем моменте зажигания эмиссия СН снижается. Совершенно по-другому протекает эмиссия окислов азота (NOХ). Она возрастает с увеличением концентрации кислорода (О2) и с возрастанием температуры сгорания до максимума. Тем самым получается колокол-образная кривая эмиссии NОх: возрастание до α=1,05 по причине возрастания концентрации О2 и максимальной температуры сгорания, а затем резкое падение при обеднении смеси из-за быстрого падения максимальной температуры сгорания на основе обеднения смеси. Этим объясняется и сильное влияние момента зажигания. Эмиссия МОХ сильно возрастает с увеличением угла опережения зажигания.

Если бы предписания по охране окружающей среды потребовали бы работы двигателя в режиме α = 1,2...1,4, то требования к корректору опережения зажигания были бы значительно выше.

Для систем нейтрализации токсичности отработавших газов с трехкомпонентным катализатором, требуется состав смеси α= 1, так что лишь угол опережения может быть принят за оптимирующий критерий.

Рис. 5: Влияние коэффициента избытка воздуха а и момента зажигания аz на вредные выбросы

Общее описание системы Motronic

Обзор системы

Motronic объединяет в одном блоке управления всю электронику управления двигателем, которая выполняет все желаемые функции в двигателях Отто. Измерительные датчики (сенсоры) на двигателе регистрируют асе требуемые параметры, например такие цифровые входы как:

- зажигание (вкл./выкл.),

- положение распредвала,

- скорость автомобиля,

- включенная передача,

- переключение передач,

- кондиционер и т.д. или аналоговые входы как:

- напряжение аккумуляторной батареи,

- температура двигателя,

- температура воздуха на впуске,

- количество воздуха,

- угол открытия дроссельной заслонки,

- Лямбда-зонд,

- датчик детонации и т.д. а также

- частота вращения двигателя.

Входные схемы блока управления подготавливают сигналы для микро-процессора. Он обрабатывает эту информацию, распознает по ним состояние двигателя и в зависимости от него проводит расчёты и выдает исполнительные сигналы. На оконечных ступенях эти сигналы усиливаются и подаются на исполнительные звенья системы, управляя, таким образом двигателем. Тем самым достигается оптимальное согласование между впрыском, наилучшим смесеобразованием и правильным моментом зажигания на различных режимах работы двигателей Отто.

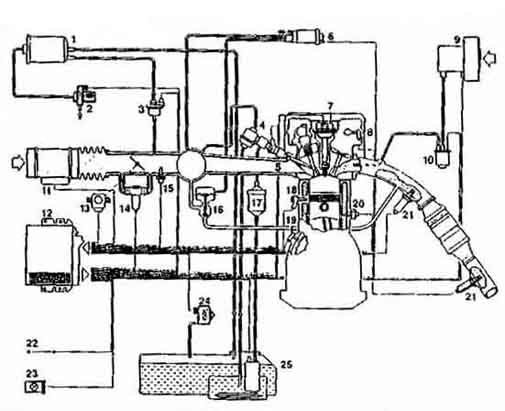

Исполнения системы Motronic

Последующее описание с приведённой схемой относится к типичному исполнению системы Motronic (Рис. 1). Последующие варианты обусловлены индивидуальными требованиями, которые ставит законодательство и автомобилестроение различных стран к системам управления двигателем. Топливная система Электробензонасос

Основная функция

Управление зажиганием и впрыском бензина (независимо от исполнения) являются ядром системы Motronic.

Дополнительные функции

Дополнительные функции управления и регулирования (стали необходимыми вследствие принятия законодательства по уменьшению вредных эмиссий и расхода топлива) расширяют базовые функции системы Motronic и обеспечивают контроль всех компонентов, влияющих на состав отработавших газов. К ним относятся:

- регулировка частоты вращения холостого хода,

- Лямбда-регулирование,

-управление системами улавливания топливных испарений,

- детонационное регулирование,

- рециркуляция ОГ для снижения эмиссий NОх

- управление системой подачи вторичного воздуха для снижения эмиссий СН. При более высоких требованиях система может дополняться функциями:

- управление турбонагнетателем, а также переключением конфигурации впускного тракта для повышения мощности двигателя,

- управление распределительным валом для снижения эмиссий и расхода топлива, а также повышения мощности двигателя

- детонационное регулирование, а также ограничение частоты вращения и скорости для защиты двигателя и автомобиля.

Управление автомобилем

Система Motronic поддерживает работу блоков управления других систем автомобиля. Так она позволяет в совокупности с блоком управления автоматической коробкой передач такое переключение, которое посредством снижения крутящего момента двигателя при переключении предохраняет передачу и совместно с антиблокировочной (АБС) и противобуксоаочной (ПБС) системами создаёт повышенную безопасность при езде. Нижеприведённая схема показывает максимальный объем системы Motronic.

Такая система может быть использована для выполнения

- строгих ограничений по токсичности отработавших газов

- требований по бортовой диагностике в штате Калифорния (США) с 1993г.

Рис. 1:Схема системы Motronic М5 с бортовой диагностикой (ОВО).

1-абсорбер

2-запорный клапан

3-клапан продувки адсорбера

4- регулятор давления топлива

5-форсунка

6-клапан управления клапаном рециркуляции

7-катушка зажигания

8-датчик фазы

9-насос вторичного воздуха

10-клапан вторичного воздуха

11-датчик расхода воздуха

12-блок управление

13-датчик положение дроссельной заслонки

14-регулятор холостого хода

15-датчик температуры воздуха

16-клапан рециркуляции

17-топливный фильтр

18- датчик детонации

19-датчик частоты вращения

20-датчик температуры Двигателя

21-Лнмбда-эонд

22-диагностический разъём

23-лампа диагностики

24-датчик разности давления

25-электробензонасос

Система топливоподачи

Система топливоподачи имеет задачу на любых режимах подавать в двигатель необходимое количество топлива. Для этого топливо нагнетается из топливного бака электроприводным насосом через топливный фильтр к распределителю с электромагнитными форсунками. Форсунки вспрыскивают топливо точными дозами во впускные каналы двигателя

Неизрасходованное горючее, протекая через регулятор давления, возвращается в топливный бак (рис. 1). В большинстве случаев регулятор давления использует давление во впускном тракте как опорное. При типовом давлении и потоке через топливорас-пределитель (охлаждение топлива) не возникает нежелательного парообразования в топливе. Таким путём создаётся постоянная разность давлений на форсунках, обычно 300 КПа. В случае необходимости в систему топливоподачи могут быть встроены демпферы для гашения пульсаций давления.

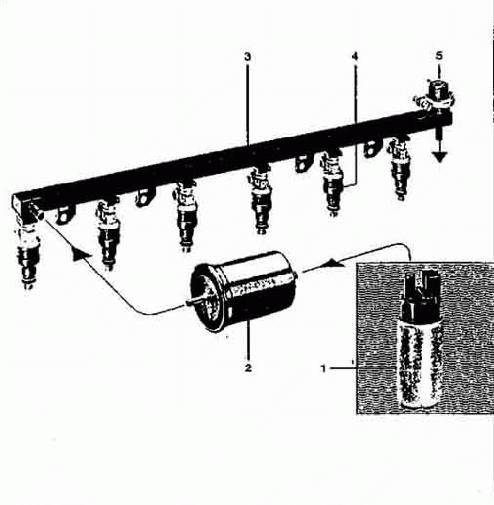

Рис. 1; Система топливоподаче

1 эпектробензонасос, 2 топливный фильтр, 3 топливораспределитель, 4форсунка, 5 регулятор давления топлива

Задача

Электробензонасос постоянно нагнетает топливо из топливного бака. Он может быть встроен непосредственно в топливный бак (погружной) или расположен снаружи (магистральный).

Применяемые в большинстве сегодня погружённые насосы (рис. 2 и 3) смонтированы в баке вместе с датчиком уровня топлива и завихрителем, служащим для отделения пузырьков пара в сливном канале. Во избежание перегрева при применении погруженных насосов в топливный бак может быть встроен насос подкачки, который подаёт топливо к главному насосу под малым давлением. Для обеспечения требуемого давления на любых режимах, к двигателю подаётся значительно больше топлива, чем он максимально расходует.

Электробензонасос включается отблока управления двигателя. Реле защиты предотвращает подачу топлива при включённом зажигании и неработающем двигателе.

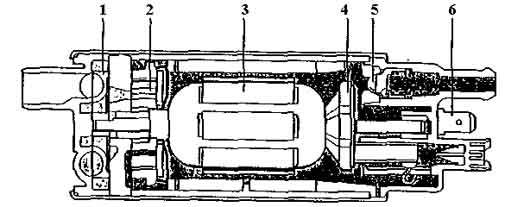

Рис. 2: Двухступенчатый электронасос (секции с боковым каналом и с шестернями внутреннего зацепления)

1 первая ступень (секция с боковым каналом). 2 главная ступень (шестерни внутреннего зацепления), 3 якорь. 4 коллектор, 5 обратный клапан, 6 штекер

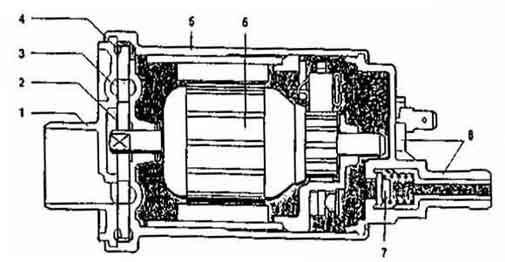

Рис3: Двухступенчатый электронасос (секции с боковым каналом и периферийного нагнетания)

1 всасывающая крышка со штуцером, 2 турбина, 3 первая ступень (насос с боковым каналом), 4 главная ступень (с периферийным нагнетанием) 5 корпус, в якорь, 7 обратный клапан, 8 крышка подключения со штуцером.

Устройство

Электробензонасосы состоят из следующих элементов:

- насосная часть

- электродвигатель и крышка подключения Электродвигатель и насосная часть электробензонасоса находятся в общем корпусе и постоянно омываются топливом. Это благоприятно сказывается на охлаждении электродвигателя. Из-за отсутствия кислорода в корпусе взрывоопасная смесь образоваться не может. Поэтому опасности взрыва не существует. В крышке подключения находятся электроконтакты, обратный клапан и нагнетательный штуцер. Обратный клапан определенное время держит систему под давлением после отключения электробензонасоса во избежание образования паровых пробок. Дополнительно в крышке подключения могут быть вмонтированы помехо-подавительное устройства для подавления помех от искрообразования.

Разновидности конструкций

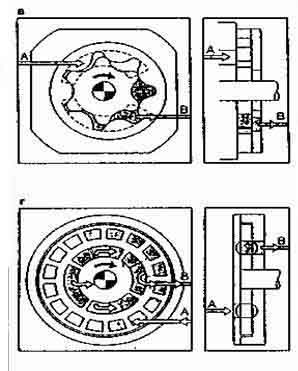

В зависимости от требований к системам применяются насосы различных принципов действия (рис. 4).

Объёмные насосы

Роликовые насосы и шестерённые насосы внутреннего зацепления относятся к группе объёмных насосов. Действие насоса состоит в том, что вращающиеся камеры меняющейся величины открывают впуск и за счёт увеличения камеры засасывают топливо. Когда достигается максимальное заполнение, входное отверстие закрывается и открывается выпускное. Посредством уменьшения камер топливо выталкивается. В роликовых насосах камеры образуются за счёт вращающихся роликов, находящихся в сепараторе. Под влиянием центробежной силы и топливного давления они прижимаются к эксцентрической поверхности статора. Эксцентриситет между сепаратором и статором обуславливает увеличение и уменьшение объема камер.

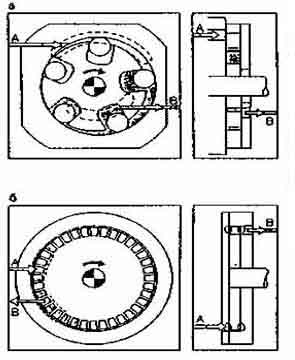

Рис. 4; Принцип действия.

а) роликовый насос, б) периферийный насос в) шестеренный насос внутреннегозацепления г) насос с боковым каналом

Шестерённый насос внутреннего зацепления состоит из одной внутренней приводной шестерни, находящейся в зацеплении с эксцентрично установленным ротором, который имеет на один зуб больше. Боковые стороны зуба при вращении образуют в своих промежутках меняющиеся камеры. Роликовые насосы могут применяться при давлении топлива до 650 кПа, шестерённый насос внутреннего зацепления до 400 кПа, что вполне достаточно для всех применений системы Motronic.

Лопастные насосы

К лопастным насосам относятся периферийные и насосы с боковым каналом. В них частицы топлива ускоряются турбиной и вытесняются в один канал, где они посредством импульсного обмена создают давление. Периферийные насосы отличаются от насосов с боковым каналом большим количеством лопаток, формой турбиной и наличием распределённых по окружности каналов. Периферийные насосы могут создать давление топлива только до 300 кПа. но они особенно хорошо подходят для малошумных применений на автомобиле благодаря непрерывному, практически не пульсирующему течению топлива. Насосами с боковым каналом создается давление только до 100 кПа. Их применяют как подкачивающие насосы в системах с магистральным насосом и как первую ступень при двухступенчатых погружных насосах в автомобилях с проблемами горячего пуска, а также в системах с одноточечным вспрыском.

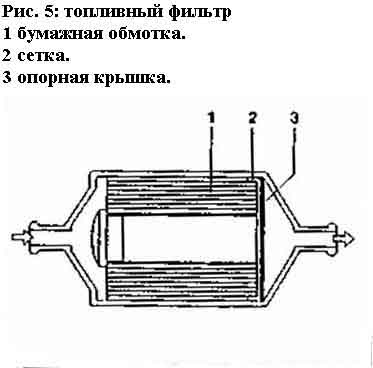

Топливный фильтр

Загрязнения топлива могут отрицательно влиять на функции форсунок и регулятора давления. Поэтому электробензонасосу необходим фильтр. 3 Топливный фильтр имеет бумажный элемент с пористостью около 10 мкм. Он находится а металлическом корпусе и фиксируется опорным фланцем. Интервал замены зависит от объёма - фильтра и загрязнения топлива.

Топливный распределитель

Топливо протекает через топливный распределитель и таким образом равномерно распределяется на все форсунки. Рядом с форсунками в большинстве случаев находится регулятор давления и в некоторых случаях демпфер гашения пульсаций давления, которые обычно крепятся к топливному распределителю. Подбор размеров распределителя устраняет локальные пульсации давления вследствие резонансов при открытии и закрытии форсунок. Тем самым предотвращаются нестабильное и зависящее от частоты вращения дозирование. В зависимости от требований к различным типам автомобилей топливные распределители изготавливаются из стали, алюминия или пластмассы. В целях контроля и сброса давления топлива при обслуживании может быть встроен контрольный клапан.

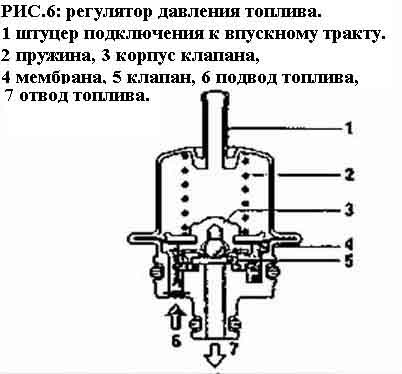

Регулятор давления топлива

Доза вспрыскиваемого топлива должна зависеть только от времени впрыска. Поэтому разница между давлением топлива в топливном распределителе и давлением во впускной трубе должна оставаться постоянной. Зависящее от нагрузки давление во впускной трубе должно быть отражено на давлении топлива.

Поэтому регулятор давления топлива пропускает братно в бак столько горючего, сколько необходимо для того, чтобы перепад давления на форсунках оставался постоянным. В целях полного промывания топливного распределителя регулятор давления топлива обычно монтируется в его конце. Он может также находиться и в топливном трубопроводе. Регулятор давления топлива выполнен в виде мембранного регулятора избыточного давления (рис. 6). Резинотканевая мембрана делит регулятор топливного давления на топливную и пружинную камеры. Через встроенный в мембрану корпус клапана пружина прижимает подвижную клапанную пластину к клапанному седлу. Когда сила давления топлива на мембрану превысит силу пружины, клапан откроется и пропустит такое количество топлива, которое необходимо для восстановления равновесия на мембране. Пружинная камера пневматически связана с впускным каналом за дроссельной заслонкой. Поэтому разряжение в коллекторе действует и в пружинной камере, а соотношение давлений на мембране остаётся таким же, как и на форсунках. Оно зависит только от силы пружины и площади мембраны и следовательно остаётся постоянным.

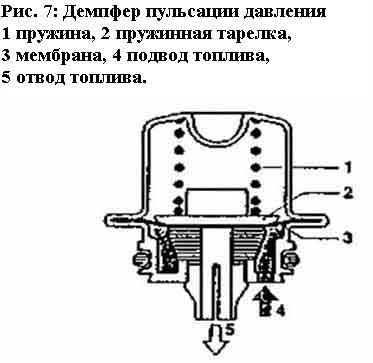

Демпфер гашения пульсаций давления топлива

Цикличность работы форсунки и периодичность подачи топлива электробензонасосом объемного действия ведёт к пульсациям давления топлива. При определённых обстоятельствах они могут через элементы крепления электробензонасоса, топливопроводов и топливного распределителя воздействовать на топливный бак и кузов автомобиля. Возникающие при этом шумы могут быть устранены путём специальной конструкции элементов крепления и специального демфера пульсаций давления топлива (рис. 7), похожему по своему устройству на регулятор давления.

Как и в последнем, топливная и воздушная камеры разделены подпружиненной мембраной. Сила пружины рассчитана так, что мембрана сдвигается со своего седла как только давление топлива достигнет своего рабочего значения. Изменяющийся при этом объем топливной камеры может при пульсациях давления принимать топливо, а при падении его снова отдавать. Чтобы при колебаниях абсолютного давления топлива, обусловленного давлением во впускном тракте, обеспечить стабильный , оптимальный рабочий режим, пространство пружинной камеры может быть подключено к впускному тракту. Как и регулятор давления топлива демпфер пульсаций давления может располагаться на распределителе или на топливопроводах.

Впрыск топлива

Жесткие требования к устойчивой работе и составу выхлопных газов автомобиля обуславливают высокие требования к смесеобразованию для каждого рабочего такта. Наряду с точной дозировкой вспрыскиваемой топливной массы в соответствии с количеством воздуха, поступившего в двигатель, имеет важное значение и момент впрыскивания. Поэтому каждый цилиндр двигателя имеет электромагнитную форсунку. Она впрыскивает топливо строго дозированно и в регулируемый блоком управления момент времени непосредственно перед впускным (-ыми) клапаном (-нами) цилиндра. Тем самым можно избежать образования плёнки на стенках впускного тракта на нестационарных режимах двигателя, которые вызывают частичные отклонения от желаемых значений α . Впускной тракт двигателя направляет только воздух для сгорания и тем самым может быть оптимально приспособлен к газодинамическим требованиям двигателя. Высоковольтный контур Катушка зажигания Коммутатор зажигания

Электромагнитная форсунка

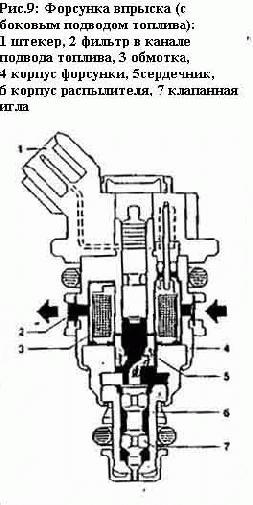

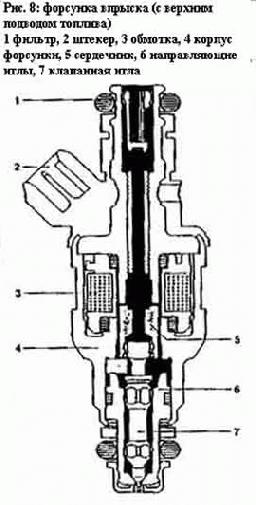

Электромагнитная форсунка имеет клапанную иглу с насаженным магнитным сердечником (рис. 8 и 9). Она очень точно пригнана в корпусе распылителя. Спиральная пружина прижимает клапанную иглу в спокойном состоянии к уплотнительному седлу корпуса распылителя и закрывает таким образом выходное топливное отверстие во впускной канал двигателя. Как только блок управления включает ток в обмотку форсунки, сердечник с клапанной иглой поднимается на 60...100 μM, вследствие чего топливо впрыскивается через калиброванное отверстие. В зависимости от способа впрыска, частоты вращения и нагрузки двигателя время включения составляет 1,5...18 мс при частоте срабатывания 3... 125 Гц. Соответственно применению имеются различные типы форсунок:

Форсунка с верхним подводом топлива

В такой форсунке топливо протекает по оси сверху. Она вставляется верхним уплотнительным кольцом в соответствующей формы отверстие топливного распределителя и крепится одним зажимом. Нижним уплотнительным кольцом она находится во впускном коллекторе двигателя (рис. 8).

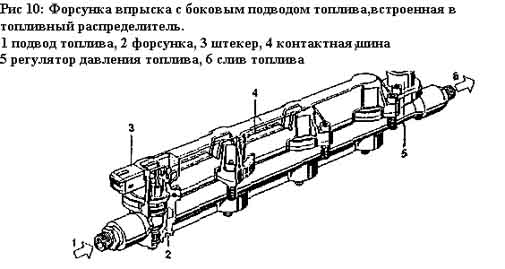

Форсунка с боковым подводом топлива

Встроенная в топливный распределитель форсунка такого типа омывается топливом. Подвод топлива осуществляется сбоку. Топливный распределитель смонтирован непосредственно на впускном коллекторе. Форсунка крепится прижимом или крышкой топливного распределителя, в которой может располагаться также и штекер. Два уплотнительных кольца предотвращают утечку топлива. Наряду с хорошими характеристиками горячего пуска и работы за счёт охлаждения топлива, модуль, состоящий из топливного распределителя и форсунок отличается уменьшенной конструктивной высотой (рис. 9 и 10).

Смесеобразование

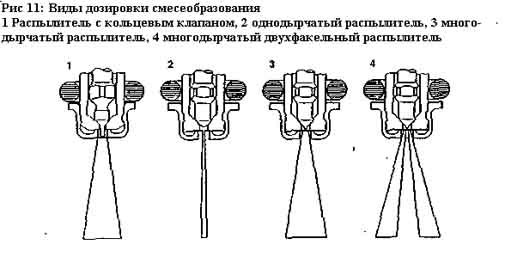

При выборе типа топливного дозирования учитывается требование наименьшего образования плёнки на стенках впускного канала при хорошей однородности топливовоздушной смеси, достигаемых посредством распыления топлива. Калиброванные расплывающие отверстия форсунок соответствуют этому требованию (рис.11)

При кольцевом распылении часть клапанной иглы (штифт) выступает за корпус распылителя. Образующаяся при этом кольцевая щель и есть калиброванное расплывающее отверстие. Штифт имеет на своём нижнем. конце шлифованную отрывную кромку, на которой топливо конусообразно распыляется.

Форсунки с однодырчатым распылителем имеют вместо штифта одну тонкую шайбу с распыляющим калиброванным отверстием, из которого подается тонкая топливная струя. При этом почти не создаётся плёнки на стенках впускного канала, но топливо мало распыляется. Форсунки впрыска с многодырчатым распылителем имеют также одну шайбу, которая при данном типе имеет несколько калиброванных отверстий. Они распределены так, что создают при распылении конусообразный факел, похожий на факел кольцевого распылителя, примерно с такой же интенсивностью расплыва. Отверстия могут быть изготовлены так, что создаются два или более факелов. Таким образом, на двигателях с несколькими клапанами на цилиндр возможно более оптимальное разделение топлива на каждый впускной канал. Форсунки с обтеканием воздухом позволяют добиться дальнейшего улучшения смесеобразования (рис.12).

С этой целью воздух из впускной трубы перед дроссельной заслонкой всасывается со звуковой скоростью через калиброванную щель прямо у шайбы распылителя. Благодаря молекулярному взаимодействию топлива и воздуха топливо очень мелко распыляется. Чтобы воздух всасывался через щель, необходим перепад давления во впускном трубопроводе на дроссельной заслонке. Поэтому впрыск с обтеканием воздухом действует в основном при частичных нагрузках двигателя.

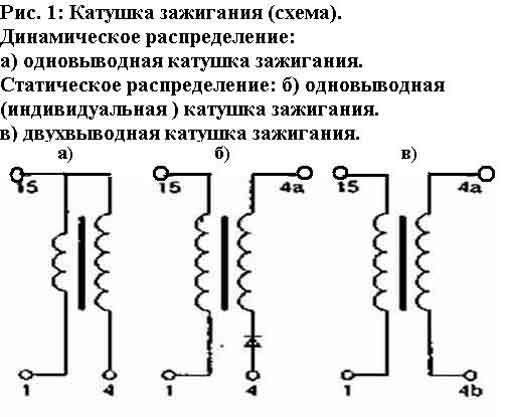

- высоковольтная цепь с одной катушкой зажигания, одним коммутатором зажигания и распределителем высокого напряжения (динамическое распределение высокого напряжения, ДРВН).

- высоковольтная цепь с индивидуальной катушкой зажигания и коммутатором зажигания на каждый цилиндр (статическое распределение высокого напряжения, СРВН)

- высоковольтная цепь с двухвыводной катушкой зажигания и одним коммутатором зажигания для двух цилиндров (статическое распределение высокого напряжения, СРВН).

Задача

Катушка зажигания накапливает необходимую энергию зажигания и вырабатывает требуемое высокое напряжение для возникновения искры в момент зажигания.

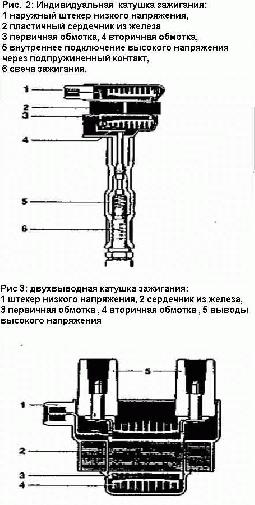

Устройство и функция

Функция катушки зажигания основывается на законе индукции. Она состоит из двух магнитосвязанных медных обмоток (первичной и вторичной обмотки). Накопленная энергия магнитного поля первичной обмотки передаётся на вторичную. Ток и напряжение преобразовываются в зависимости от соотношения чисел витков обмоток (коэффициент трансформации) с первичной на вторичную цепь (рис. 1).

Современные катушки зажигания состоят из замкнутого железного сердечника, составленного из отдельных пластин, и пластмассового корпуса. Внутри него непосредственно на сердечнике расположена первичная обмотка. Снаружи находится вторичная обмотка, которая в целях повышения изоляции изготовлена из кольцевых или камерных обмоток. Корпус в целях изоляции обмоток и сердечника залит эпоксидной смолой. Исполнение и параметры катушек зажигания подбираются соответственно применению.

Коммутатор зажигания с многокаскадными силовыми транзисторами служит для включения и выключения первичного тока через катушку зажигания. Он заменяет ранее применявшийся в системе зажигания прерыватель. Дальнейшей задачей коммутатора зажигания является ограничение первичного напряжения и тока. Ограничение первичного напряжения предотвращает превышение вырабатываемого высокого напряжения, а тем самым повреждение деталей вторичного контура. Ограничение первичного тока поддерживает энергию системы зажигания в предусмотренных пределах. Бывают внутренние (встроенные в блок Моtronic и внешние (расположенные отдельно) коммутаторы зажигания.

Выработка высокого напряжения

Блок Motronic включает коммутатор зажигания на расчётное время замкнутого состояния. В течение этого времени первичный ток катушки зажигания возрастает до заданного уровня.

Величины заданного тока и индуктивности первичной обмотки определяют накопленную в магнитном поле энергию системы зажигания. В момент зажигания коммутатор прерывает электрическую цепь. Во вторичной обмотке катушки зажигания под влиянием изменения магнитного поля индуцируется вторичное напряжение.

Максимально возможное вторичное напряжение зависит от накопленной энергии системы зажигания, качества обмотки и коэффициента трансформации катушки -зажигания, нагрузки вторичного контура и ограничения первичного напряжения в коммутаторе зажигания. Величина вторичного напряжения должна быть в любом случае выше, чем напряжение, требуемое для образования искры на свече зажигания (потребное напряжение зажигания). Искровая энергия для воспламенения смеси должна быть достаточной и на случай последующего искрообразования.

При включении первичного тока на вторичной обмотке индуцируется нежелательное напряжение примерно в 1...2 кВ (напряжение включения); оно имеет полярность, обратную высокому напряжению. Образование искры на свече (искра включения) происходить не должно. При системах с динамическим распределением высокого напряжения возникновение искры включения эффективно подавляется за счёт включении искрового промежутка распределителя. При статическом распределении высокого напряжения с индивидуальной катушкой зажигания диод в цепи высокого напряжения предотвращает искру включения. При статическом распределении высокого напряжения с двухвыводной катушкой зажигания за счёт высокого пробойного напряжений последовательного включения двух свечей зажигания появление искры включения подавляется без дополнительных мероприятий.

Распределение высокого напряжения

Динамическое распределение высокого напряжения (ДРВН) В обычных системах зажигания высокое напряжение катушки зажигания распределяется посредством механического распределителя на каждый отдельный цилиндр. В связи с тем, что функции распределителя зажигания (механическое изменение угла от частоты вращения и нагрузки) в системе Motronic осуществляются электронно, могут быть применены упрощённые распределители высокого напряжения.

Отдельными деталями распределителя высокого напряжения являются:

- изолирующая крышка

- бегунок с помехоподавляющим резистором

- крышка распределителя с выводами

- помехоподавительная крышка Распределительный ротор находится при этом прямо на распределительном валу. Распределение высокого напряжения гарантировано только в определённом диапазоне углов зажигания, который с увеличением числа цилиндров уменьшается. У 6-цилиндровых систем центробежный регулятор может значительно расширить этот диапазон, у 8-цилиндровых систем в большинстве случаев для этого требуется разделение на две 4-цилиндровые группы.

Статическое распределение высокого напряжения (СРВН)

Каждый цилиндр снабжен катушкой зажигания и коммутатором зажигания, которые соответственно управляют последовательностью работы цилиндров по командам блока управления Motronic. В связи с тем, что потери от распределения исчезли, появилась возможность значительно уменьшить размеры этих катушек . Чаще всего их монтируют прямо на свече зажигания. Статическое распределение высокого напряжения с индивидуальной катушкой зажигания универсально для любого числа цилиндров. Больше нет ограничений величины угла зажигания; разумеется, эта система должна дополнительно синхронизироваться через датчик положения распределительного вала (рис 2).

Системы с двухвыводной катушкой

Катушка зажигания и коммутатор в этом случае обслуживают два цилиндра. Концы вторичной обмотки катушки подключены соответственно к свечам различных цилиндров. Цилиндры выбраны так, что в то время , когда один из них находится в такте сжатия, другой производит выпуск. В момент зажигания на обеих свечах зажигания образуется искра. При этом должна быть уверенность, что при появлении её а момент выпуска (опорная искра) остаточные или свежие газы в цилиндре не воспламенятся. При этом ограничение возможного диапазона угла зажигания незначительно. Данная система не должна синхронизироваться с распределительным валом (рис. 3).

Соединительные и помехоподавляющие средства

Высоковольтные провода

Высоковольтные провода

Высоковольтное напряжение катушки зажигания должно подаваться к свечам зажигания. Для этого применяются устойчивые высоким напряжениям медные провода с пластмассовой изоляцией, на концах которых находятся подходящие высоковольтные контактные наконечники. В связи с тем, что каждый из них представляет из себя ёмкостную нагрузку для системы зажигания и тем самым снижает вырабатываемое вторичное напряжение, провода во избежание этого должны быть как можно короче.

Помехоподавляющие резисторы, экранирование

Каждое образование искры на свече и распределителе зажигания создаёт поток помех по причине импульсных сильноточных разрядов. Посредством помехоподавляющих резисторов в высоковольтной цепи ограничивается превышение тока разрядов. 8 целях уменьшения помехоизлучения они должны находиться как можно ближе к источнику помех

Дальнейшего уменьшения помехоизлучения можно добиться с помощью частичного или полного экранирования системы зажигания. Обычно помехоподавляющие резисторы встраивают в наконечники свечей зажигания, подсоединительные штекеры и при динамическом распределении напряжения в ротор. Кроме того существуют свечи зажигания со встроенными помехоподавляющими резисторами. Увеличение сопротивления во вторичном контуре ,ведёт к дополнительным потерям энергии в цепи зажигания и тем самым ослаблению искровой энергии на свечах зажигания.

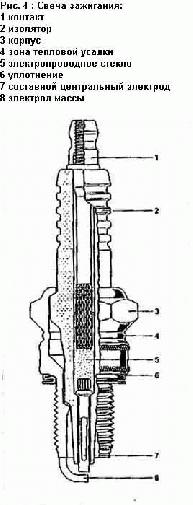

Свечи зажигания

Свеча зажигания является керамически изолированным, газоуплотнённым передатчиком высокого напряжения е камеру сгорания. Искровой промежуток между центральным электродом и массой при достижении напряжения зажигания становится проводящим и остаточная энергия катушки зажигания преобразуется в искру, воспламеняющую смесь в камере сгорания.

Величина напряжения зажигания зависит от зазора между электродами, геометрии электродов, давления в камере сгорания и коэффициента избытка воздуха смеси а момент зажигания.

В процессе работы электроды свечи обгорают. Вследствие этого требуемое напряжение зажигания растёт и на всех режимах должно обеспечиваться вторичным напряжением системы зажигания в течение предусмотренных интервалов замены свечей.

Регистрация рабочих режимов

Нагрузка двигателя

Одной из основных величин для расчёта цикловой подачи топлива и угла опережения зажигания является нагрузка двигателя (регистрация нагрузки). Для определения нагрузки двигателя в системе Motronic используются следующие чувствительные элементы:

- датчик количества воздуха

- нитевой датчик массового расхода воздуха

- пленочный датчик массового расхода воздуха

- датчик давления во впускной трубе и

- датчик положения дроссельной заслонки.

Датчик положения дроссельной заслонки употребляется в системе Motronic преимущественно в качестве вспомогательного датчика нагрузки дополнительно к названным выше. Иногда он употребляется и в качестве основного датчика.

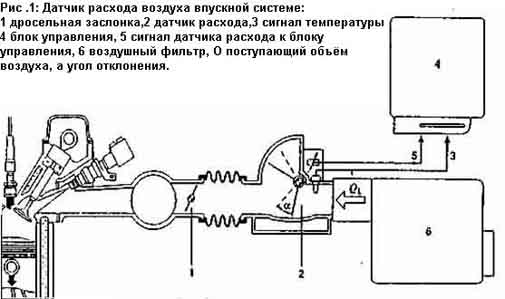

Датчик количества воздуха

Датчик установлен между воздушным фильтром и дроссельной заслонкой и производит измерение объёма воздуха (м3/ч), поступающего в двигатель. Проходящий поток воздуха отклоняет подпорную заслонку против постоянной силы возвратной пружины.

2006 Copyright ©под редакцией Агеева П.С.

Диагностика автомобилей

Диагностика автомобилей