Угловое положение подпорной заслонки замеряется потенциометром. Напряжение с него передаётся на блок управления, где производится его сравнение с питающим напряжением потенциометра. Это отношение напряжений является мерой для поступающего в двигатель объёма воздуха. Определение отношений сопротивлений в блоке управления исключает влияние износа и температурные характеристики потенциометра на точность (рис 1). Чтобы пульсации проходящего воздуха не вели к колебательным движениям подпорной заслонки, она стабилизируется противовесной заслонкой и стабилизирующим объёмом. С целью учёта изменения плотности поступающего воздуха при изменении температуры датчик расхода оснащён температурным датчиком, сопротивление которого, меняясь с изменением температуры, служит для расчета коррекции. Датчик количества воздуха является составной частью большого количества систем Motronic и L-Jotronic выпускаемых серийно. Описанные ниже чувствительные элементы уже употребляются в настоящее время и заменят датчик расхода с подпорной заслонкой в перспективных системах Частота вращения, положение коленчатого и распределительного валов Температура двигателя и воздуха на впуске Обработка данных Расчёт продолжительности впрыска Регулировка угла замкнутого состояния Динамическая компенсация Система улавливания паров топлива Детонационное регулирование Исполнительный элемент системы управления газотурбинным наддувом Регулировка фаз газораспределения

Датчик массового расхода воздуха

В случаях нитевого и пленочного датчиков массового расхода воздуха речь идёт о термических датчиках. Они устанавливаются между воздушным фильтром и дроссельной заслонкой и измеряют массу воздуха, поступающего в двигатель (кг/ч). Принцип действия обоих датчиков одинаков. В потоке поступающего воздуха находится электрически нагреваемое тело, которое охлаждается воздушным потоком. Схема регулирования нагревательного тока рассчитана таким образом, что всегда имеется положительная разность температуры тела относительно проходящего воздуха.

В данном случае ток нагрева является мерой для массы воздушного потока. При данном методе измерения производится учёт платности воздуха, так как она также определяет величину теплоотдачи от тела к воздуху.

Нитевой датчик массового расхода воздуху

У данного измерителя воздушной массы нагревательным элементом является платиновая нить толщиной 70 мкм. Для компенсации температуры поступающего воздуха производится её измерение интегрированным в измеритель температурным датчиком. Регулировочная схема состоит в основном из мостовой схемы и усилителя

Нагреваемая нить и температурный датчик являются составными частями мостовой схемы и выполняют функции зависящих от температуры резисторов (рис. 2-4). Ток нагрева образует на прецизионном резисторе пропорциональный массовому потоку воздуха сигнал напряжения, который передаётся к блоку управления. С цепью предупреждения дрейфа за счёт отложения загрязнений на платиновой нити после отключения двигателя нагревательная нить в течении одной секунды нагревается до температуры ведущей к испарению или осыпанию отложений и тем самым очистке нити.

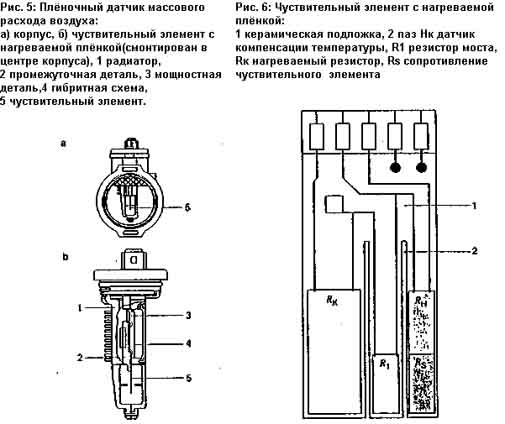

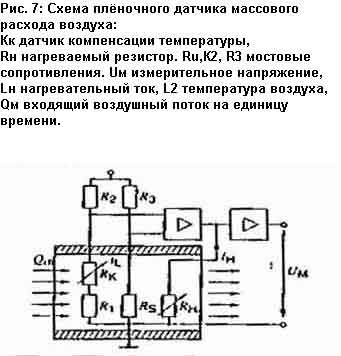

Пленочный датчик массового расхода воздуха

У такого датчика нагреваемым элементом является пленочный платиновый резистор (нагреватель), который находится вместе с другими элементами мостовой схемы на керамической пластине.

Температура нагреваемого элемента измеряется зависящим от температуры резистором (поточный датчик), который включен в мостовую схему. Раздельное исполнение нагревательного элемента и поточного датчика является преимуществом регулировочной схемы. Нагреваемый элемент и датчик температуры воздуха термически разделены пазами. Вся схема регулировки находится на подложке. Напряжение на нагреваемом элементе является мерой для массы воздушного потока. Это напряжение преобразовывается электронной схемой измерителя в напряжение совместимое с блоком управления (рис. 5-7).

Стабильность точности измерений сохраняется без прожига. В связи с тем, что засорение происходит а основном на передней кромке датчика, установка основных элементов произведена по ходу потока на керамической подложке. К тому же элементы распределены так, чтобы отложение засорений не оказывало бы влияния на датчик.

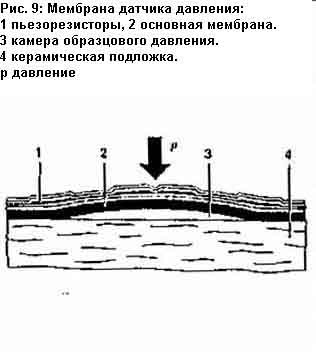

Датчик давления во впускной трубе

Датчик давления во впускной трубе пневматически соединён с последней и замеряет абсолютное давление во впускной трубе (кПа). Он изготавливается в виде встраиваемого элемента для блока управления или же как отдельный датчик, который устанавливается вблизи или на самой впускной трубе. При применении встроенного датчика соединение с впускной трубой производится шлангом. Датчик состоит из пневматической секции с двумя чувствительными элементами и схемы обработки сигнала, установленных на общей керамической подложке (рис. 8).

Датчик состоит из колоколообразной толстопленочной мембраны, которая образует камеру с образцовым внутренним давлением. В зависимости от давления во впускной трубе мембрана прогибается на определенную глубину. На мембране установлены пьезорезисторы, проводимость которых меняется от механического напряжения.

Резисторы включены по мостовой схеме, так что смещение мембраны вызывает изменение баланса моста. Таким образом напряжение моста является мерой давления во впускной трубе (рис. 9).

Назначением блока обработки является увеличение напряжения моста, компенсация температурного влияния и линеаризация характеристики давления. Выходной сигнал блока передаётся на блок управления.

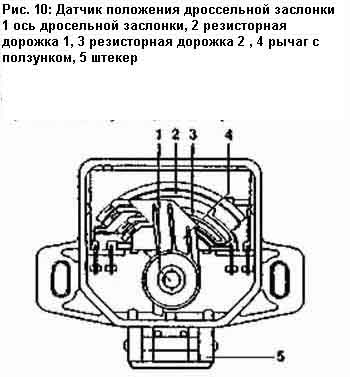

Датчик положения дроссельной заслонки

Датчик дроссельной заслонки определяет угол её поворота для расчёта вспомогательного сигнала нагрузки. Он требуется в качестве дополнительной информации для определения динамических функций, распознавания режимов (холостой ход, частичная и полная нагрузки) и в качестве источника аварийного сигнала при выходе из строя основного датчика нагрузки.

Датчик устанавливается на патрубке дроссельной заслонки и находится на одной оси с ней. Потенциометр замеряет угловое положение дроссельной заслонки и передаёт соотношение напряжений через резисторную схему на блок управления (рис. 10 и 11). Использование датчика дроссельной заслонки в качестве основного датчика нагрузки предъявляет повышенные требования относительно точности, что достигается за счёт установки двух потенциометров (две угловые зоны) и усовершенствования опор вращения. Поступающая масса воздуха определяется блоком управления в зависимости от положения дроссельной заслонки и частоты вращения двигателя. Температурные колебания воздушной массы учитываются после обработки сигналов температурных датчиков.

Частота вращения и положение коленчатого вала

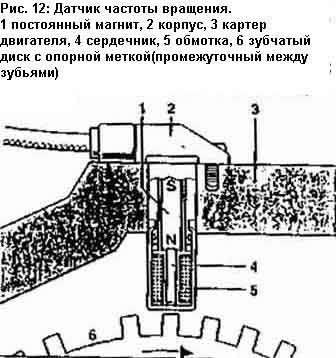

Положение поршня в цилиндре является определяющим для определения момента зажигания. Поршни всех цилиндров соединяются с коленчатым валом шатунами. Датчик на коленчатом валу выдаёт информацию о положении поршней всех цилиндров, Скорость, с которой происходит изменение положения коленчатого вала, называется частотой вращения и определяется количеством оборотов коленчатого вала в минуту. Эта важная для системы Motronic входная величина также рассчитывается исходя из сигнала о положении вала. Несмотря на то, что датчик даёт сигнал о положении коленчатого вала, на основании которого блок управления рассчитывает частоту вращения, вошло в привычку называть его датчиком частоты вращения.

Сигнал положения коленчатого вала

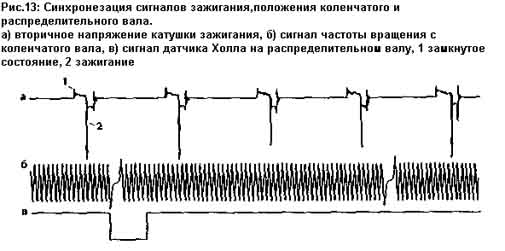

На коленчатом вале установлен ферромагнитный зубчатый диск с расчётным числом зубьев 60, при этом 2 из них отсутствуют. Индуктивный датчик частоты вращения производит последовательный опрос этих 58 зубьев. Он состоит из постоянных магнитов и сердечника из, мягкого железа с медной обмоткой (рис. 12). При прохождении зубьев через зону чувствительного элемента, в нём изменяется магнитный поток. Возникает индукция переменного напряжения (рис. 13). Амплитуда переменного напряжения уменьшается при увеличении расстояния между датчиком и зубчатым диском и растёт с увеличением частоты вращения.

Достаточная амплитуда имеет место уже при минимальной частоте вращения (20 мин-'), Геометрия зубьев и полюсов должны соответствовать друг другу. Блок управления формирует из синусоидального напряжения с сильно меняющейся амплитудой прямоугольное напряжение с постоянной амплитудой.

Расчёт положения коленчатого вала

Боковые фронты прямоугольного напряжения передаются через вход прерываний на процессор. Если актуальный период прохождения фронтов в два раза больше как предыдущего так и последующего, то происходит распознавание опорного промежутка в зубьях. Он сопряжен с определенным положением коленчатого вала цилиндра 1. Процессор производит в данный момент синхронизацию положения коленчатого вала.

При каждом последующем положительном или отрицательном фронте от боковых кромок зубьев процессор производит дальнейший отсчёт положения коленчатого вала на три градуса. Подача сигнала зажигания должна производиться с меньшими шагами. Период между двумя боковыми кромками зубьев разделяется поэтому на четыре отрезка. К каждой боковой кромке зуба можно привязать один, два или три таких отрезка времени (благодаря этому можно производить выдачу сигнала зажигания с шагом 0,75 градуса).

Расчет сегментного интервала и частоты вращения по сигналу датчика

Цилиндры четырёхтактного двигателя имеют такое смещение, что после двух оборотов коленчатого вала (720градусов) 1 цилиндр может вновь начинать рабочий цикл. Это смещение составляет средний промежуток между вспышками, длительность которого называется сегментным интервалом Уд.

В течение сегментного интервала производится новый расчёт параметров зажигания и впрыска. Частота вращения определяет среднее число оборотов коленчатого вала за сегментный интервал и является обратно пропорциональной ему величиной.

Положение распределительного вала

Распределительный вал управляет впускными и выпускными клапанами двигателя. Частота его вращения в два раза нижа, чем частота вращения коленчатого вала.

При движении поршня в верхнюю мёртвую точку распределительный вал определяет по положению впускных и выпускных клапанов, находится ли поршень в такте сжатия с последующим зажиганием или же в такте выпуска газов. Эту информацию, исходя из положения коленчатого вала, получить невозможно. Если система зажигания имеет высоковольтный распределитель, который механически связан с распределительным валом, то ротор распределителя определяет нужный цилиндр и информация о положении распределительного вала для выдачи сигнала зажигания блоку управления не нужна.

В противоположность динамическому распределению высокого напряжения системы Motronic со статическим распределением и индивидуальными катушками зажигания требуют дополнительную информацию. Дело в том, что блок управления должен принимать решение о том, какая катушка и сопряженная с ней свеча зажигания должны срабатывать, для чего ему нужна информация о положении распределительного вала. Также, если реализуется индивидуальная установка момента вспрыскивания для каждого цилиндра, что имеет место при последовательном впрыске, информация о положении распределительного вала необходима.

Сигнал датчика Холла

. Обычно положение распредвала определяется датчиком Холла. Устройство распознавания положения распределительного вала состоит из элемента Холла, через полупроводниковые, пластинки которого проходит ток. Этот элемент управляется шторкой, которая вращается вместе с распределительным валом. Она состоит из ферромагнитного материала и при прохождении возбуждает на элементе Холла напряжение вертикально направлению тока (рис. 13).

Расчёт положения распределительного вала

Напряжение с датчика Холла имеет порядок милливольт, поэтому датчик формирует сигнал и передаёт его в блок управления в виде двоичного сигнала. В простейшем случае процессор проверяет наличие напряжения с датчика Холла и тем самым положение 1 цилиндра в рабочем такте в момент прохождения опорного промежутка зубчатого диска. Специальные формы шторок позволяют использовать сигнал положения распределительного вала в качестве аварийного при повреждении датчика частоты вращения. Разрешающая способность сигнала положения распределительного вала является недостаточной для его применения вместо датчика частоты вращения в нормальном режиме.

Состав смеси

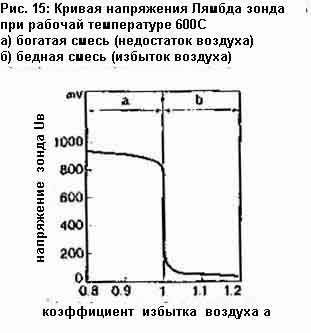

Коэффициент избытка воздуха а Коэффициент избытка воздуха (α) измеряется Лямбда-зондом,α является единицей измерения состава топливовоздушной смеси. При α= 1 катализатор работает оптимально.

Лямбда-зонд

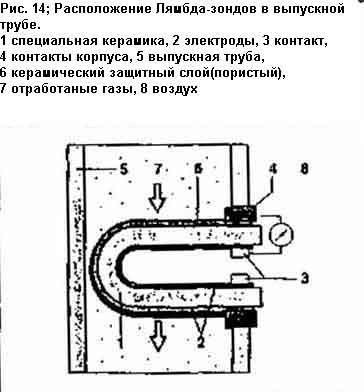

Наружная поверхность электрода Лямбда-зонда находится в потоке отработавших газов, а внутренняя сторона соприкасается с наружным воздухом (рис. 14). Зонд состоит в основном из элемента из специальной керамики, внешние поверхности которого оснащены газопроницаемыми платиновыми электродами. Действие зонда основывается на том, что керамический материал является пористым и допускает диффузию кислорода воздуха (твёрдый электролит).

При высокой температуре керамика становится проводником электричества. Если содержание кислорода на обеих сторонах электродов различно, на них возникает электрическое напряжение. При стехиометрическом составе топливовоздушной смеси α = 1 образуется скачкообразная функция (рис. 15): Напряжение и внутреннее сопротивление зонда зависят от температуры. Надёжный регулировочный режим работы возможен при температуре отработавших газов выше 350 "С (зонд без подогрева) или же выше 200 "С (зонд с подогревом).

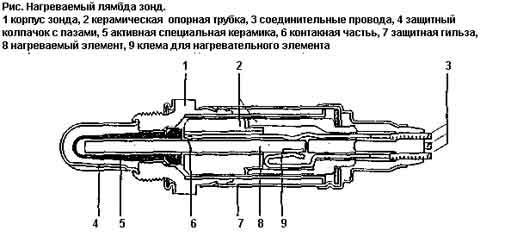

Лямбда-зонд с подогревом'

Конструкция Лямбда-зонда с подогревом (рис. 16) соответствует в основном конструкции без подогрева. Активный керамический элемент зонда нагревается изнутри керамическим нагревательным элементом так, чтобы даже при невысокой температуре отработавших газов температура керамического элемента была достаточно высокой для выполнения его функций.

Подогреваемый зонд оснащён предохранительным колпачком с малыми отверстиями; таким образом предотвращается остывание керамического элемента при холодных отработавших газах. Нагрев зонда позволяет сократить время от пуска двигателя до включения регулирования и гарантирует надёжный регулирующий режим работы и при холодных отработавших газах (например: холостой ход). Нагреваемые зонды имеют укороченное время отклика, что положительно сказывается на скорости регулирования. Такие зонды имеют более гибкие возможности конструктивного размещения.

Детонационное сгорание

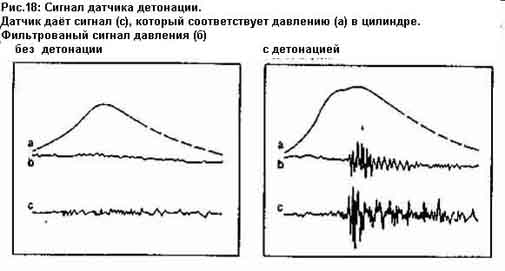

В двигателях внутреннего сгорания с искровым зажиганием при определённых условиях могут возникнуть аномальные „звенящие" процессы сгорания, которые ограничивают повышение мощности и коэффициента полезного действия. Этот нежелательный процесс сгорания называется детонацией и является следствием самовоспламенения ещё неохваченной пламенем свежей смеси. Нормально начавшееся сгорание и сжатие смеси поршнем обуславливают повышение давления и температуры, которые вызывают самовоспламенение оставшихся газов (ещё несгоревшей смеси). При этом скорость распространения пламени может быть выше 2000 м/сек. в то время как скорость нормального сгорания составляет около 30 м/сек. При этом ударном сгорании в оставшихся газах создаётся высокое давление. Его волна при распространении давит на стенки камеры сгорания. При длительной детонации повышенное давление и термическая нагрузка могут привести к механическим повреждениям прокладки головки цилиндров, поршня и головки в зоне клапанов. Характерные колебания детонационного сгорания регистрируются датчиками, преобразуются в электрические сигналы и передаются в систему Motronic (рис. 17 и 18).

Необходимо тщательно определить количество детонационных датчиков и их расположение, чтобы гарантировать надёжное определение детонации для всех цилиндров и рабочих режимов двигателя, особенно при высоких оборотах и нагрузках. Обычно 4-цилиндровые рядные двигатели оснащены одним датчиком детонации, 6-цилиндровые двумя, 8- и 12-цилиндроаые двумя и более (рис 19)

Напряжение аккумуляторной батареи

Время срабатывания и отпускания электромагнитной форсунки зависит от напряжения батареи. Если во время эксплуатации возникают колебания напряжения бортовой сети, то электронный блок управления корректирует происходящее из-за этого замедление срабатывания форсунки посредством изменения времени впрыска. При низком напряжении батареи необходимо также продлить время замкнутого состояния цепи зажигания, чтобы катушка зажигания могла накопить достаточно энергии для искрообразования.

Измерительные величины

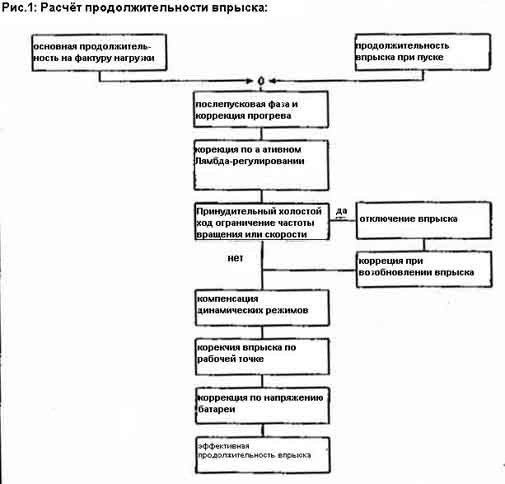

В блоке управления из сигналов нагрузки и частоты вращения производится расчёт фактора нагрузки, который соответствует массе всасываемого воздуха за один ход поршня. Этот фактор нагрузки является основой для расчёта продолжительности впрыска и адресации таблицы углов опережения зажигания (рис.1)

При использовании нитевого или пленочного датчика массового расхода воздуха производится прямое измерение массы воздуха, которая используется как величина для расчёта фактора нагрузки. При применении объемного измерителя расхода воздуха необходима дополнительная корректировка по плотности воздуха для определения его массы и фактора нагрузки. В отдельных случаях неточность измерений по причине высоких пульсаций воздуха во впускной трубе компенсируется функцией коррекции пульсаций.

Измерение давлении

В системах с измерением давления (с одним датчиком давления в качестве нагрузочного) в отличие от системы измерения массы воздуха нет прямой формализованной связи между измеренной величиной давления во впускной трубе и поступившей массой воздуха. Здесь для расчёта сигнала нагрузки применяется согласующая параметрическая таблица. Изменения температуры и остаточных газов по сравнению с исходным состоянием компенсируются после. Измерение угла поворота дроссельной заслонки

При применении датчика дроссельной заслонки сигнал нагрузки в блоке управления образуется в зависимости от частоты вращения и угла поворота дроссельной заслонки. Изменения плотности воздуха учитываются тем, что сигнал нагрузки корректируется в зависимости от измеренной температуры и давления окружающей среды.

Основное время впрыска рассчитывается непосредственно из сигнала нагрузки и константы форсунки. Она определяет отношение' времени открытия форсунок к впрыснутому объёму и зависит от их оформления. Произведение времени впрыска и константы форсунки даёт соответствующую воздушной массе массу топлива на один цикл. Основная настройка производится на коэффициент избытка воздуха α = 1. Это справедливо, пока разность; между давлением топлива и давлением во впускном канале постоянна. В других случаях производится компенсация влияния данного фактора на время впрыска с помощью корректировочной параметрической таблицы по α.

Эффективное время впрыска

Эффективное время впрыска рассчитывается с дополнительным учётом корректирующих величин, которые определяются в соответствии со специальными функциями и учитывают различные рабочие области и режимы двигателя. Корректировки действуют как в отдельности так и а комбинациях в зависимости от адаптируемых (используемых) параметров.

Последовательность расчёта времени впрыска изображена на рис. 1. Отдельные рабочие области или же рабочие режимы описываются подробнее в следующих главах. Подготовка горючей смеси при наполнении цилиндра ниже минимального не производится. Ограничение до минимума времени впрыска предотвращает образование несгоревших углеводородов в отработавших газах. Во время пуска производится автономный расчёт времени впрыска, которое не зависит от рассчитанного сигнала нагрузки.

Фаза впрыска

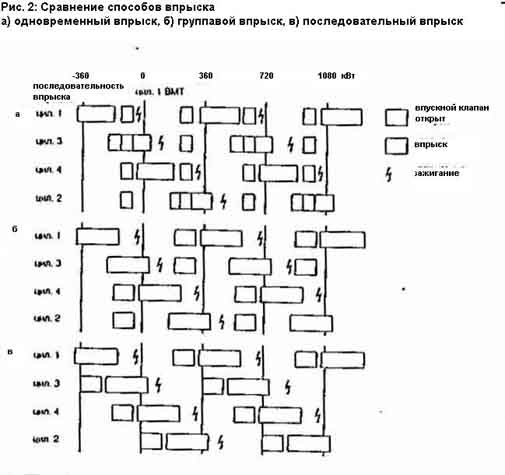

Для оптимизации расхода топлива и состава отработавших газов помимо точного времени впрыска важной величиной является фаза впрыска. Вариационные возможности зависят от способа впрыска (рис. 2):

- одновременный впрыск

- групповой впрыск или

- последовательный впрыск.

Одновременный впрыск

При данном способе впрыск производится одновременно всеми форсунками два раза в течение цикла, то есть два раза на один оборот распределительного вала или же один раз на оборот коленчатого вала. Фаза впрыска точно зафиксирована.

Групповой впрыск

В данном случае образуются две группы форсунок и впрыск производится каждой группой один раз за цикл. Интервал между фазами впрыска обеих групп составляет один оборот коленчатого вала. Такой порядок даёт возможность выбора фазы впрыска в зависимости от рабочей точки и предотвращает нежелательное впрыскивание в открытый впускной клапан в широком диапазоне режимов.

-

Последовательный впрыск

Этот способ даёт наибольшую степень свободы, При этом раздельные впрыски производятся независимо друг от друга в одинаковой фазе относительно каждого цилиндра. Фаза впрыска свободно программируется и подбирается в соответствии с оптимизационными критериями.

Сравнение

По сравнению с одновременным впрыском групповой и последовательный способы впрыска требуют большего диапазона вариаций подачи (диапазон от наименьшей подачи на холостом ходу до наибольшей — при полной нагрузке) впрыскивающих форсунок.

При помощи таблицы характеристик угла замкнутого состояния производится регулировка времени протекания тока через катушку зажигания в зависимости от частоты вращения и напряжения батареи так, чтобы во время работы по истечении угла замкнутого состояния достигался необходимый первичный ток в широком диапазоне режимов. Исходя из времени зарядки катушки зажигания, которое зависит от напряжения батареи, определяется время замкнутого состояния (рис. 3). Дополнительное динамическое упреждение делает возможным также и при резких скачках частоты вращения в сторону повышения получение необходимого тока. Ограничение времени зарядки в области повышенных частот вращения обеспечивает необходимую продолжительность искры.

При помощи таблицы характеристик угла замкнутого состояния производится регулировка времени протекания тока через катушку зажигания в зависимости от частоты вращения и напряжения батареи так, чтобы во время работы по истечении угла замкнутого состояния достигался необходимый первичный ток в широком диапазоне режимов. Исходя из времени зарядки катушки зажигания, которое зависит от напряжения батареи, определяется время замкнутого состояния (рис. 3). Дополнительное динамическое упреждение делает возможным также и при резких скачках частоты вращения в сторону повышения получение необходимого тока. Ограничение времени зарядки в области повышенных частот вращения обеспечивает необходимую продолжительность искры.

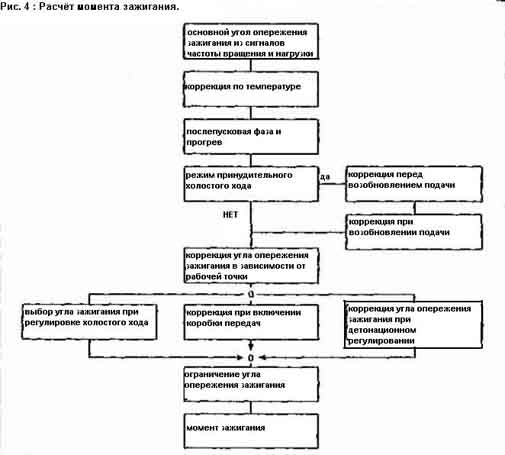

Регулирование угла опережения зажигания

Параметрическая таблица с базовым углом опережения зажигания в зависимости от нагрузки двигателя и частоты вращения запрограммирована в блоке управления Motronic. Этот угол оптимируется по критериям расхода топлива и эмиссии отработавших газов. Путем определения температуры двигателя и воздуха на впуске (измерение датчиками) производится учёт температурных изменений. Другие эффективные корректировки или же переключения на другие характеристики дают возможность настройки на каждое рабочее состояние. Таким образом удается реализовать функциональное взаимодействие между крутящим моментом, составом отработавших газов, расходом топлива, склонностью к детонации и ходовыми качествами (например ускорение). Кроме того учитываются различные рабочие режимы, как холостой ход. частичная и полная нагрузки, пуск и разгон. На рисунке 4 показана последовательность расчёта угла опережения зажигания.

Рабочий режим

Пуск

Во время всего процесса пуска производится автономный расчёт количества впрыскиваемого топлива. Для первых впрыскных импульсов производится дополнительное фазирование впрыскивания. Повышенное количество топлива, ориентируемое на температуру двигателя, служит для компенсации топливной пленки на стенках впускной трубы и компенсирует повышенную потребность двигателя в топливе во время его разгона.

Сразу же после первых оборотов двигателя (начало пуска) производится снижение пускового обогащения в зависимости от увеличения частоты вращения.

Угол опережения зажигания также подстраивается к процессу пуска. Он выбирается в зависимости от температуры и частоты вращения двигателя.

Послепусковая фаза

Во время послепусковой фазы (фаза после окончания пуска) происходит последующее снижение подачи топлива в зависимости от температуры двигателя и времени после пуска. Угол опережения зажигания подстраивается к данному количеству топлива и соответствующему рабочему режиму. Послепусковая фаза плавно переходит в прогрев.

Прогрев

В зависимости от конструкции двигателя и способа снижения токсичности отработавших газов фаза прогрева может протекать различно. Решающими факторами являются стабильное движение автомобиля, а также улучшение показателей расхода топлива и эмиссии отработавших газов.

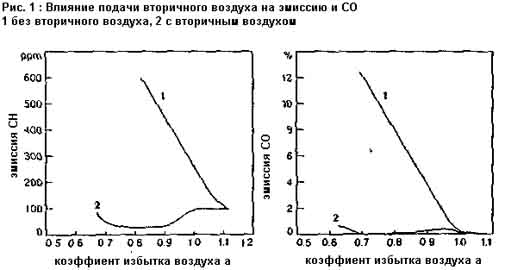

Комбинация прогрева на бедных смесях и позднего зажигания повышает температуру отработавших газов. Другим способом достижения высокой температуры отработавших газов является прогрев на богатых смесях во взаимосвязи с подачей вторичного воздуха. При этом на короткое время после пуска производится добавление воздуха в систему выпуска отработавших газов за выпускным клапаном. Этот дополнительный воздух может подаваться например насосом вторичного воздуха. Избыток воздуха ведёт при достаточном уровне температуры к окислению СН и СО в системе выпуска отработавших газов и желаемому повышению температуры отработавших газов (рис. 1).

Оба мероприятия ускоряют готовность катализатора к работе.

Помимо воздействия на угол зажигания и впрыск возможно повышение частоты вращения холостого хода путём специального упреждающего регулирования подачи воздуха для быстрого нагрева катализатора. По достижении готовности катализатора к работе впрыск регулируется на α = 1 и соответственно корректируется угол опережения зажигания.

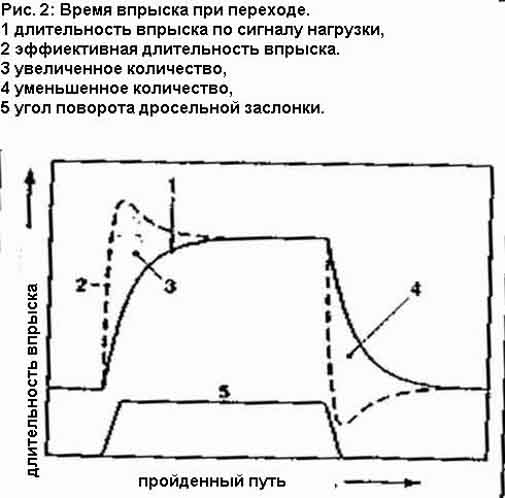

Часть топлива впрыснутого во впускную трубу не попадает сразу же при очередном такте впуска в цилиндр, а остаётся жидкой плёнкой на стенках впускной трубы. Количество осевшего топлива значительно растёт при увеличении нагрузки и времени впрыскивания.

Поэтому при открывании дроссельной заслонки часть топлива необходимо направить для образования плёнки. Чтобы предотвратить обеднение смеси во время ускорения, необходим впрыск дополнительного топлива. При уменьшении нагрузки это дополнительное топливо снова высвобождается. Поэтому при замедлении время впрыскивания должно быть короче, чтобы снизить подачу на соответствующее количество топлива. На рисунке 2 показано получающееся при этом протекание времени впрыска

Отключение подачи/ возобновление

При движении на принудительном холостом ходу производится отключение подачи и тем самым уменьшение расхода топлива и эмиссии отработавших газов. Перед отключением подачи необходимо сначала сдвинуть момент зажигания в сторону запаздывания, чтобы уменьшить скачок крутящего момента при переходе в режим принудительного холостого хода.

При достижении частоты вращения обратного включения, которая выше частоты вращения холостого хода, производится возобновление подачи. Частота вращения обратного включения запрограммирована в блоке управления в зависимости от различных параметров, как например: температура двигателя и динамика частоты вращения, чтобы предупредить провал частоты вращения двигателя во всех рабочих зонах.

При обратном включении на первых подачах учитывается дополнительное количество топлива, необходимое для образования плёнки на стенках впускной трубы. Регулировкой угла опережения зажигания поддерживается плавное нарастание крутящего момента при возобновлении подачи.

Регулирование холостого хода

Холостой ход

На холостом ходу расход топлива определяется в основном коэффициентом полезного действия и частотой вращения двигателя. Значительная часть расхода топлива автомобилей в плотном уличном движении приходится на данный рабочий режим, поэтому была бы желательной наименьшая частота вращения холостого хода. Но настройку холостого хода необходимо производить таким образом, чтобы частота вращения при всех условиях, таких как нагруженная бортовая сеть, включённый кондиционер, включённая передача автоматической коробки передач, рулевой усилитель и т.д. не вели бы к значительному провалу частоты вращения или остановке двигателя.

Регулирование частоты вращения холостого хода

Регулирование частоты вращения холостого хода должно установить равновесие между крутящим моментом двигателя и его нагрузкой и поддерживать частоту вращения постоянной. Нагрузка двигателя на холостом ходу состоит из различных моментов нагрузки, состоящих из моментов трения кривошипно-шатунного и клапанного механизмов, а также и вспомогательных агрегатов (например, насос системы водяного охлаждения). Эти внутренние моменты трения, уравновешивание которых производится системой регулирования холостого хода, медленно изменяются в течение срока службы двигателя, кроме того, они существенно зависят от температуры.

К этим внутренним моментам трения прибавляются ещё и внешние нагрузки, как вышеупомянутые кондиционер и т. п. Эти внешние нагрузки подвергаются сильным колебаниям, т.к. часто производится отключение и включение агрегатов. Современные двигатели с пониженной массой маховика и увеличенным объёмом впускного тракта реагируют особенно чувствительно на такие изменения нагрузки.

Напряжение аккумуляторной батареи

Время срабатывания и отпускания электромагнитной форсунки зависит от напряжения батареи. Если во время эксплуатации возникают колебания напряжения бортовой сети, то электронный блок управления корректирует происходящее из-за этого замедление срабатывания форсунки посредством изменения времени впрыска. При низком напряжении батареи необходимо также продлить время замкнутого состояния цепи зажигания, чтобы катушка зажигания могла накопить достаточно энергии для искрообразования.

Наименьшая частота вращения холостого хода. Настройку холостого хода необходимо производить таким образом, чтобы частота вращения при всех условиях, таких как нагруженная бортовая сеть, включённый кондиционер, включённая передача автоматической коробки передач, рулевой усилитель и т.д. не вели бы к значительному провалу частоты вращения или остановке двигателя.

Входные величины

Помимо сигнала датчика частоты вращения системе регулирования частоты вращения холостого хода необходима информация о положении дроссельной заслонки, чтобы определить условия холостого хода (нога снята с педали акселератора). Для предварительного управления по температуре производится учёт температуры двигателя. В зависимости от неё и заданной частоты вращения происходит расчёт воздушной массы, которая дополнительно корректируется при работе системы регулирования. Входные сигналы от кондиционера или автоматической передачи при их наличии служат для улучшения упреждающего регулирования и тем самым поддерживают систему регулирования частоты вращения холостого хода.

Исполнительные воздействия

Регулирование холостого хода имеет три возможности регулирования.

Регулирование подачей воздуха

Оправдавшее себя регулирование подачи воздуха через байпас (РДВ) у дроссельной заслонки или подворачивание самой заслонки за счёт перемещения упора или же прямого привода как в случае электронного регулирования мощности двигателя. 8 случае байпасного регулятора байпас у дроссельной заслонки образуется с помощью воздушных шлангов (рис. 3). Более современными являются привалочные байпасные регуляторы, которые при-фланцовываются прямо к дроссельному патрубку и регулируют обводной воздух. Рис. 4: пример привалочного байпасного регулятора. Недостатком байпасного регулятора является то, что он создаёт дополнительную утечку воздуха к утечке его через дроссельную заслонку. Если хорошо обкатанному двигателю на холостом ходу требуется меньше воздуха, чем его утечки, создаваемые дроссельной заслонкой и байпасным регулятором, то регулирование частоты вращения холостого хода произвести невозможно. При регулировании подачи воздуха за счёт перемещения дроссельной заслонки этот недостаток отсутствует. В случае дроссельного патрубка с регулятором холостого хода упор дроссельной заслонки перемещается электродвигателем через редуктор (рис 5). У впускных трактов с большим объёмом регулирование замедленно влияет на частоту вращения холостого, хода вследствие инерции объёма воздуха.

Регулирование углом опережения зажигания

Второй (имеющей значительно большее быстродействие) возможностью является регулирование угла опережения зажигания. Через его зависимость от частоты вращения можно достигнуть того, что при снижении частоты вращения двигателя момент зажигания смещается в сторону опережения в следствие чего увеличивается крутящий момент.

Состав топливной смеси

Регулирование состава топливной смеси не имеет практического значения из-за строгих предписаний по эмиссии отработавших газов и ограниченных возможностей.

Лямбда-регулирование

Эффективным мероприятием для снижения токсичности отработавших газов является последующая их обработка в трехкомпонентном катализаторе. Он преобразует три вредных компонента отработавших газов СО, СН и NОх в Н2О и N2. Диапазон регулирования Преобразование всех трёх вышеперечисленных компонентов отработавших газов может производиться только в очень узком так называемом Лямда-окне (α = 0.99...1), что достигается только Лямбда-регулированием. Лямбда-зонд, находящийся в потоке отработавших газов перед катализатором, производит измерение содержания кислорода в отработавших газах. При наличии бедной топливной смеси (α> 1) на Лямбда-зонде создаётся напряжение около 100мВ, а при обогащённой топливной смеси (α < 1) - 800мВ. При α= 1

напряжение перескакивает с одного уровня на другой (рис. 6). Блок управления вырабатывает из сигналов измерителя расхода воздуха и датчика частоты вращения двигателя сигнал впрыска. Для Лямбда-регулирования по сигналам Лямбда-зонда блок управления рассчитывает Дополнительный коэффициент, при помощи которого можно производить корректировку времени вспрыска. На рис 7 показана функциональная схема

Функция

Лямбда-регулирование действует только при работающем Лямбда-зонде. Специальная схема постоянно устанавливает эту взаимосвязь. При холодном зонде, при обрывах или же коротких замыканиях в проводке она даёт неправдоподобные величины. В большинстве случаев производится подогрев Лямбда-зонда, при этом он уже через 30 сек. работоспособен.

Для равномерного вращения холодному двигателю необходима обогащённая топливная смесь (α < 1).

Поэтому Лямда-регулирование включается только после достижения двигателем определённого температурного порога.

При активном Лямбда-регулировании сигнал Лямбда-зонда в блоке управления преобразуется компаратором в двухпороговый сигнал. Передаваемый сигнал (α> 1 - бедная смесь или же α < 1 - богатая смесь) заставляет последующий регулятор изменять свои установочные величины (скачком и последующим движением по наклонной). Время впрыска изменяется (увеличивается или уменьшается) и постоянным обменом данных устанавливается стабильное колебание регулировочного коэффициента. Длительность периода этого колебания определяется временем пробега газов, а амплитуда устанавливается наклонным участком так, что несмотря на различное время пробега газов, она остаётся постоянной в поле частот вращения и нагрузки.

Лямбда-смещение

Оптимальный диапазон конверсии (преобразование) и скачка напряжения на зонде совмещаются неполностью. За счёт ассиметричного колебания регулятора можно сдвинуть состав смеси в оптимальную зону а = 1. Ассиметричность достигается либо с помощью задержки переключения коэффициента регулирования после скачка напряжения . (от бедного к богатому) от зонда, либо с помощью несимметричного скачка. Такой случай имеет место, если скачок напряжения зонда от бедной к богатой смеси имеет другую высоту, чем скачок в обратном направлении.

Адаптация предваряющей уставки к Лямбда-регулированию

Лямда-регулирование производит корректировку времени очередного впрыска на основании предыдущего измерения на Лямбда-зонде. Это смещение во времени определяется временем пробега газов и его невозможно избежать. Поэтому при выходе на новый рабочий режим с неправильной предваряющей устав-кой возникают отклонения от а = 1, пока регулирование не произведёт новую настройку.

Поэтому для выдерживания пределов токсичности отработавших газов необходима предваряющая регулировка. Она определяется при калибровке двигателя и Лямбда-характеристика вводится в ПЗУ (только для считывания). В течение эксплуатационного срока автомобиля возможно появление отклонений, которые требуют другой предваряющей уставки. Ими являются, например, изменение плотности и качества топлива. Адаптация предваряющей регулировки опознаёт, что Лямбда-регулятор в определённом диапазоне частот вращения и нагрузок должен производить всегда одну и ту же корректировку. Выполнив коррекцию в этом диапазоне, регулятор записывает её в памяти (ОЗУ с подпиткой), которая снабжается током и при остановке двигателя.

При последующем пуске можно начинать с предваряющей регулировки уже подвергнутой коррекции, прежде, чем произойдёт активирование Лямбда-регулятора. Прерывание питания фиксируется. В этом случае адаптация начинается с нейтральных значений.

Двухзондовое Лямбда-регулирование

Зонд, устанавливаемый за катализатором, лучше защищен от загрязнения отработавшими газами. Регулирование зондом за катализатором дополняет регулирование зондом перед катализатором, что гарантирует постоянный состав смеси в течение длительного времени (рис 7). Двойная регулировка изменяет асси-метричность стабильного колебания регулирования с зондом перед катализатором, и тем самым производит компенсацию Лямбда-смещения. Лямбда-регулирование лишь зондом, установленным за катализатором, была бы чересчур инертной из-за длительного времени пробега газов.

Топливо в топливном баке нагревается по следующим причинам:

- наружное влияние солнечных лучей

- избыточное топливо, возвратившееся обратно из топливной системы и нагретое а зоне двигателя. Вследствие этого происходит эмиссия углеводородов СН, которые испаряются в основном в топливном баке.

Ограничение эмиссии СН

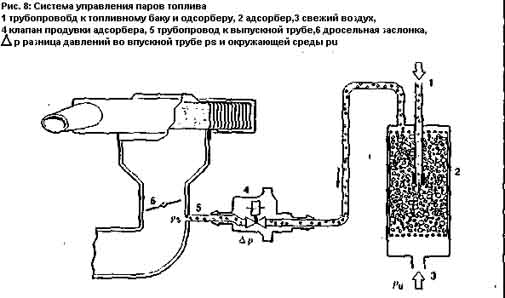

Законодательством предписываются предельные величины испаряемых эмиссий. Специальные системы ограничивают эмиссию СН. Они оснащены резервуарами с активированным углем-адсорберами, куда вводится вентиляционный трубопровод топливного бака. Активированный уголь задерживает топливные пары и выпускает в окружающую среду только воздух. Дополнительно к этому производится уравновешивание давления. Для постоянной регенерации активированного угля проложена дополнительная трубка от адсорбера к впускной трубе.

При работающем двигателе в ней возникает разрежение, под влиянием которого происходит впуск воздуха из окружающей среды через активированный уголь во впускную трубу. Он увлекает скопившиеся бензиновые пары и подает их на впуск. В трубопроводе установлен клапан продувки адсорбера, который дозирует этот регенерующий или продувочный поток (рис. 8).

Регенерирующий поток

Регенерирующий поток является смесью топлива и воздуха, состав которой неизвестен, т.к. это может быть как свежий воздух так и обогащённый бензиновыми парами из адсорбера.

Поэтому для Лямбда-регулирования этот регенерирующий поток является значительной помехой. Если он составляет только 1% воздуха на впуске и состоит из свежего воздуха, то смесь становится на 1% беднее. Сильно насыщенный бензиновыми парами воздух обогащает смесь на 30%, потому что бензиновые пары влияют стехиометрическим фактором 14,7 на коэффициент избытка воздуха α. Кроме того удельная плотность паров топлива в два раза больше удельной плотности воздуха.

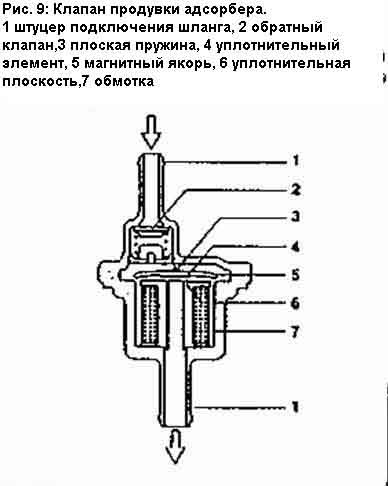

Клапан продувки адсорбера

Клапан управляется таким образом, чтобы производилось достаточная продувка адсорбера, а отклонения а были бы минимальными (рис 9).

Контрольная функция блока управления

Чтобы адаптация смеси могла работать независимо от влияния паров топливного бака, проводится регулярное закрывание клапана продувки адсорбзра через определённые промежутки времени. Он открывается ступенчато. Возникающие при этом отклонения Лямбда-регулятора блок управления запоминает как корректировку смеси по продувке адсорбера. Эта функция рассчитана таким образом, что из регенерирующего потока может поступать до 40% топлива. При неактивированном Лямбда-регулировании допускаются только малые регенерирующие потоки, потому что при этом не могут быть скорректированы отклонений состава смеси. При отключении подачи топлива при движении на принудительном холостом ходу происходит мгновенное закрывание клапана продувки адсорбера, чтобы в катализатор не могли попасть несгоревшие пары бензина.

Эти недостатки можно устранить с помощью детонационного регулирования. При этом, как показывает опыт, достигается повышение степени сжатия двигателя, а также существенное улучшение расхода топлива и крутящего момента. Предваряющая установка момента зажигания должна теперь подбираться не по самым неблагоприятным детонационным факторам а наоборот по самым благоприятным (например, степень сжатия двигателя по нижнему допустимому пределу, лучшее качество топлива, не склонный к детонации цилиндр). Теперь каждый цилиндр двигателя может в течение всего срока службы работать почти на всех рабочих режимах у своего предела детонации, а тем самым с оптимальным коэффициентом полезного действия. Предпосылкой для такого выбора угла опережения зажигания является надёжное определение детонации начиная от её определённой интенсивности для каждого отдельного цилиндра во всем диапазоне режимов двигателя. Для распознавания детонации производится измерение характерных для неё колебаний одним или несколькими, установленными в подходящих для этого местах двигателя, приемниками звуковых колебаний в твердых телах, датчиками детонации, которые преобразуют детонацию в электронные сигналы и передают их в блок Motronic для дальнейшей обработки. Там производится соответствующий алгоритмический расчёт для распознавания детонации в каждом цилиндре и для каждого сгорания. Зарегистрированное детонационное сгорание у соответствующего цилиндра приведёт к смещению момента зажигания в сторону „позднее" на запрограммированную величину. Если детонации больше нет, производится обратное ступенчатое смещение момента зажигания в сторону „раннее" до величины предварительной настройки. Алгоритм распознавания и регулирования детонации согласуются таким образом, чтобы не возникла слышимая и разрушающая двигатель детонация (рис 10).

Предпосылкой для такого выбора угла опережения зажигания является надёжное определение детонации начиная от её определённой интенсивности для каждого отдельного цилиндра во всем диапазоне режимов двигателя. Для распознавания детонации производится измерение характерных для неё колебаний одним или несколькими, установленными в подходящих для этого местах двигателя, приемниками звуковых колебаний в твердых телах, датчиками детонации, которые преобразуют детонацию в электронные сигналы и передают их в блок Motronic для дальнейшей обработки. Там производится соответствующий алгоритмический расчёт для распознавания детонации в каждом цилиндре и для каждого сгорания. Зарегистрированное детонационное сгорание у соответствующего цилиндра приведёт к смещению момента зажигания в сторону „позднее" на запрограммированную величину. Если детонации больше нет, производится обратное ступенчатое смещение момента зажигания в сторону „раннее" до величины предварительной настройки. Алгоритм распознавания и регулирования детонации согласуются таким образом, чтобы не возникла слышимая и разрушающая двигатель детонация (рис 10).

Адаптация

На реальных рабочих режимах двигателя для отдельных цилиндров создаются различные пределы детонации, а тем самым и различные моменты зажигания. Для адаптации величин предварительной настройки момента зажигания на соответствующий предел детонации производится запоминание смещения момента зажигания индивидуально для каждого цилиндра в зависимости от рабочей точки.

Это запоминание производится в табличных характеристиках по нагрузке и частоте вращения в неразрушающемся ОЗУ Благодаря этому двигатель может работать и при быстром изменении нагрузки и частоты вращения в каждой рабочей точке с оптимальным коэффициентом полезного действия и предотвращением слышимого детонационного сгорания. Возможно даже использование топлива с низкой детонационной стойкостью. Обычно калибровка подразумевает использование бензина марки

„Супер" Допускается и работа на бензине „Нормаль"

Детонационное регулирование у турбодвигателей

У двигателей с турбонаддувом от выхлопных газов комбинация регулирования давления наддува и детонации имеет особое преимущество. При возникновении детонации производится сначала смещение момента зажигания в сторону „позднее" и только при значительном превышении порога опаздывающего смещения зажигания, который определяется температурой отработавших газов, производится снижение давления наддува как следующее мероприятие по снижению детонации.

Таким образом турбодвигатель может работать с допустимой температурой отработавших газов с оптимальным коэффициентом полезного действия на пороге детонации.

Регулирование давления наддува

Газотурбинный наддув

Из всех известных способов наддува у двигателей внутреннего сгорания с искровым зажиганием наибольшее распространение, получил газотурбинный наддув по сравнению с волновым или механическим. Турбокомпрессор позволяет достигать даже у двигателей с малым рабочим объёмом цилиндров высоких крутящих моментов и мощностей при хороших коэффициентах полезного действия. По сравнению с двигателями со свободным впуском сравнимой мощности турбодвигатели имеют меньший габаритный объем и удельный вес. Проведённые в автомобилестроении исследования показали, что при одинаковых ездовых показателях турбодвигатель с малым рабочим объёмом и электронным регулированием давления наддува имеет по сравнению с двигателем со свободных впуском такую же экономию топлива, как и дизельные двигатели с разделенной камерой.

Конструкция турбокомпрессора состоит в основном из компрессора и турбины, работающей от отработавших газов и расположенных на общем валу. Турбина преобразует часть энергии отработавших газов во вращательную энергию и приводит в движение компрессор, который всасывает свежий воздух и нагнетает сжатый воздух через охладитель и дроссельную заслонку во впускную трубу к двигателю.

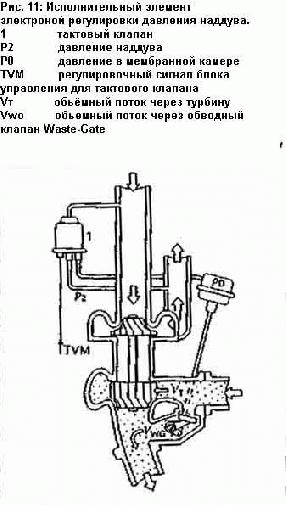

Двигатели легковых автомобилей должны при низких оборотах достигать высокого крутящего момента, поэтому корпус турбины рассчитан на малый массовый объём отработавших газов, например для режима полной нагрузки Cn = 2000 мин -1. Чтобы большой массовый лоток отработавших газов не перегружал двигатель, необходимо в этой зоне произвести отвод части потока мимо турбины через байпас waste-Gate в систему выпуска отработавших газов. Обычно этот байпасный клапан в форме заслонки интегрируется а корпус турбины. Реже применяется тарельчатая форма клапана в отдельном корпусе параллельно турбине. Варьируемая турбинная геометрия ещё не применялась в бензиновых двигателях внутреннего сгорания, но её можно комбинировать с регулированием давления наддува (Рис. 11)

Двигатели легковых автомобилей должны при низких оборотах достигать высокого крутящего момента, поэтому корпус турбины рассчитан на малый массовый объём отработавших газов, например для режима полной нагрузки Cn = 2000 мин -1. Чтобы большой массовый лоток отработавших газов не перегружал двигатель, необходимо в этой зоне произвести отвод части потока мимо турбины через байпас waste-Gate в систему выпуска отработавших газов. Обычно этот байпасный клапан в форме заслонки интегрируется а корпус турбины. Реже применяется тарельчатая форма клапана в отдельном корпусе параллельно турбине. Варьируемая турбинная геометрия ещё не применялась в бензиновых двигателях внутреннего сгорания, но её можно комбинировать с регулированием давления наддува (Рис. 11)

Регулирование давления наддува

При пневмомеханической регулировке исполнительный элемент турбокомпрессора увязывается прямо с давлением наддува у выходного отверстия компрессора. При этом имеется только ограниченный выбор характеристики протекания крутящего момента по частоте вращения двигателя. По нагрузке определяется только ограничение полной нагрузки. Допуски на степень наддува при полной нагрузке не могут быть использованы полностью. При частичной нагрузке закрытый байпасный клапан ухудшает коэффициент полезного действия. Ускорение с низких частот вращения могут вызвать замедленную реакцию турбокомпрессора (провал). Эти недостатки можно устранить электронным регулированием давления наддува. В определённых зонах частичных нагрузок можно достичь снижения удельного расхода топлива.

Достигается это открыванием байпасного клапана, что имеет следующие последствия:

- снижение потерь на выпуске двигателя и мощности турбины,

- снижение давления и температуры на выходе компрессора.

- уменьшение перепада давления на дроссельной заслонке.

Также линеаризуется протекание характеристики крутящего момента по углу поворота дроссельной заслонки с лучшим дозированием потребной мощности педалью акселератора. Для реализации вышеперечисленных улучшений необходимо произвести оптимальный подбор турбокомпрессора с исполнительным механизмом и двигателя.

К исполнительному механизму относятся:

- электропневматический тактовый клапан,

- эффективная поверхность мембраны, ход и пружина мембранной камеры и

- сечение клапанной тарелки или заслонки байпасного клапана.

В системе Motronic с электронным регулированием наддува имеются заданные параметры давления, воздушного объёма или массы в зависимости от датчика нагрузки. Эти параметры программируются в таблице характеристик в зависимости от частоты вращения двигателя и угла поворота дроссельной заслонки. Звенья контура регулирования выбирают разность между зависящей от рабочей точки заданной и измеренной действительной величиной. Рассчитанная величина на выходе регулятора подаётся в виде сигнала (широтноимпульсная модуляция) к тактовому клапану. В исполнительном элементе этот сигнал посредством изменения регулировочного давления и хода штока ведёт к изменению поперечного сечения байпаса. У турбодвигателя температура отработавших газов между двигателем и турбиной не должна превышать определённой величины. Поэтому фирма Бош применяет регулирование давления наддува только во взаимосвязи с детонационным регулированием. Потому что только детонационное регулирование даёт возможность всё время эксплуатации двигателя работать с возможно ранним моментом зажигания. Этот оптимальный для каждой рабочей точки двигателя момент зажигания обеспечивает низкую температуру отработавших газов. Дальнейшее более значительное понижение температуры отработавших газов возможно при воздействии на давление наддува и/или топливовоздушную смесь.

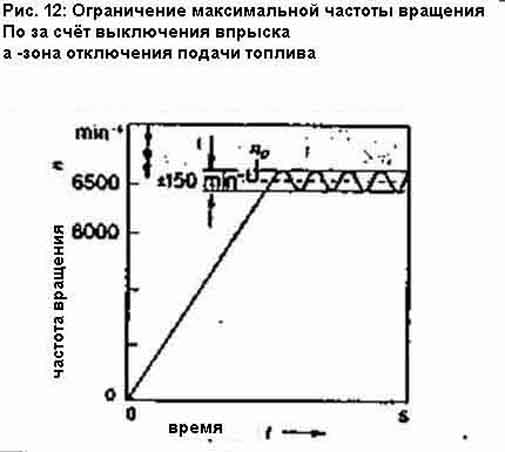

Ограничение частоты вращения и скорости

Чрезмерно высокие обороты могут привести к разрушению двигателя (клапанный механизм, поршень). За счёт ограничения частоты вращения предотвращается превышение максимально допустимой частоты вращения двигателя. Система Motronic с даёт возможность ограничения частоты вращения и скорости за счёт прерывания впрыска топлива. При превышении максимально допустимой частоты вращения по, а также максимальной скорости подавляются импульсы впрыска. Так ограничиваются эти параметры. При достижении нижней уставки вновь происходит включение впрыска. Это происходит в виде колебаний в рамках допустимого диапазона около заданной максимальной допустимой частоты вращения двигателя. Водитель замечает ограничение частоты вращения по снижению комфорта при езде и вынужден соответственно реагировать. Рис. 12 показывает характеристику частоты вращения при активном ограничении частоты вращения.

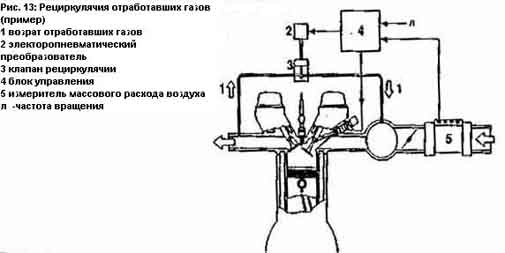

Рециркуляция отработавших газов

В период перекрытия клапанов определённое количество остаточных газов переходит из камеры сгорания во впускную трубу. При последующем процессе впуска дополнительно к свежему воздуху всасывается некоторое количество остаточных газов.

Это количество однозначно определено перекрытием клапанов в рабочей точке двигателя.

Изменение количества остаточных газов возможно с помощью возврата отработавших газов снаружи с помощью регулируемого системой Motronic клапана рециркуляции или при помощи смещения фазы поворота распределительного вала (рис. 13). Увеличение доли остаточных газов до определённой степени может иметь положительное влияние на преобразование энергии и тем самым на расход топлива. Увеличение доли остаточных газов ведёт к уменьшению максимальной температуры его сгорания, следствием чего является снижение эмиссии окислов азота. Одновременно увеличение доли остаточных газов сверх

определённой величины приводит к неполному сгоранию, и тем самым к увеличению выбросов углеводородных эмиссий, расхода топлива и нестабильному вращению двигателя (рис.14).

- увеличение крутящего момента и мощности, снижение эмиссий отработавших газов и расхода топлива,

- регулировка заряда смеси,

- ступенчатое или бесступенчатое регулирование впуска и выпуска. Момент закрывания впускного клапана является главным для максимального наполнения цилиндра в зависимости от частоты вращения. При раннем закрывании впускного клапана максимум расхода воздуха находится в нижнем диапазоне частот вращения, при позднем закрывании он передвигается в диапазон повышенных частот вращения.

Фаза, в течение которой оба клапана перекрываются по времени (фазы „впуск открываются" и „выпуск закрывается" перекрываются) определяет внутренний возврат остаточных газов.

Продление открытия клапана слишком ранним смещением момента открывания впуска ведёт к увеличению доли остаточных газов, так как увеличивается вытолкнутая во впускную трубу и вновь засосанная масса остаточных газов. Тем самым при том же положении дроссельной заслонки уменьшается масса свежего воздуха; дроссельная заслонка должна открываться на больший угол для такого же нагрузочного момента. Возникшее из-за „раздросселирования" (снижение дроссельного влияния) уменьшение петли газообмена улучшает коэффициент полезного действия, т.е. снижает расход топлива.

Смещение фазы открывания впуска в позднем направлении снижает долю остаточных газов.

При этом достигается заметное улучшение на холостом ходу токсичности отработавших газов и плавности хода.

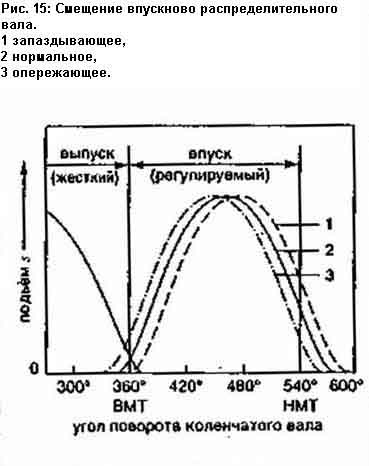

Проворот распределительного вала

Гидравлические и электрические исполнительные элементы проворачивают в зависимости от частоты вращения двигателя или рабочей точки соответствующий распределительный вал (для процесса его поворота необходимо иметь в головке цилиндра

Гидравлические и электрические исполнительные элементы проворачивают в зависимости от частоты вращения двигателя или рабочей точки соответствующий распределительный вал (для процесса его поворота необходимо иметь в головке цилиндра

два распределительных вала; один для впуска, другой для выпуска) и изменяют этим фазы „впуск/выпуск открыт" или „впуск/выпуск закрыт" (рис. 15).

Если исполнительный механизм повернет впускной распределительный вал на режиме холостого хода или высоких частот вращения в сторону поздней фазы впуска, то в результате на холостом ходу доля остаточных газов уменьшается, а при высоких частотах вращения расход воздуха увеличивается.

При низких до средних частотах вращения или определённых диапазонах частичных нагрузок поворот впускного распределительного вала в направлении ранней фазы впуска ведёт к увеличенному максимальному расходу воздуха. Одновременно это ведёт в диапазонах частичной нагрузки к увеличению доли остаточных газов со связанным с этим влияниям на расход топлива и эмиссии ОГ

Переключение кулачков

При переключении кулачков меняются фазы газораспределения вследствие различных форм кулачков. Первый кулачок даёт оптимальные фазы и подъём впускного и выпускного клапанов для малых и средних частот вращения. Второй кулачок задает повышенный ход клапанов и их продлённое открытие. Он включается за счёт соединения ранее свободных рычагов с основными клапанными рычагами в зависимости от частоты вращения (рис 16).

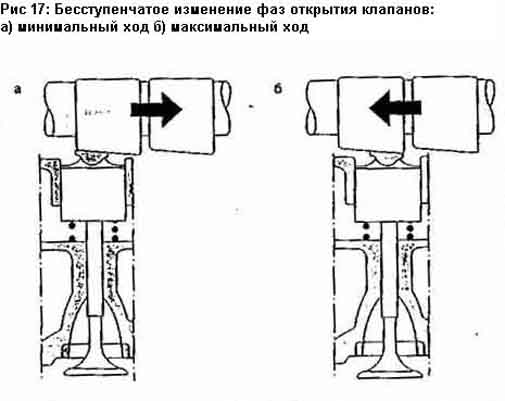

Оптимальным, но сложным является способ бесступенчатого изменения фаз открытия и хода клапанов. При этом способе пространственный кулачковый профиль и продольно смещаемый распределительный вал обеспечивают наибольший выбор оптимальных условий для двигателя (рис. 17)

Диагностика автомобилей

Диагностика автомобилей