Процессы при впрыске

В дизельных двигателях в зависимости от конструкции и компоновки камеры сгорания различают непосредственный и непрямой впрыск. Причем в случае непрямого впрыска, в свою очередь, различают вихрекамерное и предка-мерное смесеобразование.

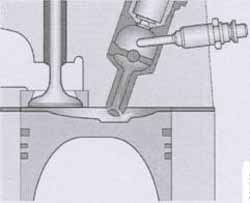

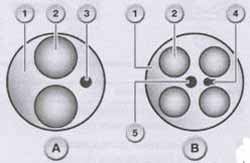

Рис.11 - Предкамерное смесеобразование

Рис.11 - Предкамерное смесеобразование

Предкамерное смесеобразование

Предкамера располагается по центру относительно основной камеры сгорания. В эту предкамеру впрыскивается топливо для предкамерного сгорания. Основное сгорание происходит с известной задержкой самовоспламенения в основной камере. Предкамера соединена с основной камерой несколькими отверстиями.

Топливо впрыскивается с помощью форсунки, обеспечивающей ступенчатое впрыскивание топлива, под давлением около 300 бар. Отражающая поверхность в центре камеры разбивает струю топлива и происходит смешивание с воздухом. Отражающая поверхность способствует таким образом быстрому смесеобразованию и упорядочению движения воздуха.

Недостатком этой технологии является большая поверхность охлаждения предкамеры. Сжатый воздух охлаждается относительно быстро. Поэтому такие двигатели запускаются без помощи свечей накаливания, как правило, только при температуре охлаждающей жидкости не менее 50 °С.

Благодаря двухступенчатому сгоранию (сначала в предкамере, а затем в основной камере), сгорание происходит мягко и почти полностью при относительно ровной работе двигателя. Такой двигатель обеспечивает снижение выброса вредных веществ, но при этом развивает меньшую мощность по сравнению с двигателем с непосредственным впрыском.

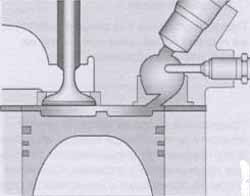

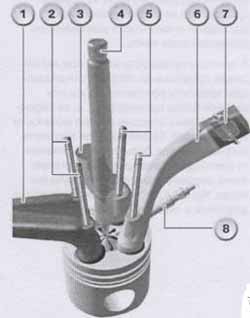

Рис.12 - Вихрекамерное смесеобразование

Рис.12 - Вихрекамерное смесеобразование

Вихрекамерное смесеобразование

Вихрекамерный впрыск, как и предка-мерный, является вариантом непрямого впрыска.

Вихревая камера сконструирована в форме шара и располагается отдельно на краю основной камеры сгорания. Основная камера сгорания и вихревая камера соединены прямым тангенциальным каналом. Тангенциально направленный прямой канал при сжатии создает сильное завихрение воздуха. Дизельное топливо подается через форсунку, обеспечивающую ступенчатое впрыскивание. Давление открытия форсунки, обеспечивающей ступенчатое впрыскивание топлива, составляет 100-150 бар. При впрыске тонко распыленного облака топлива смесь частично воспламеняется и развивает свою полную мощь в основной камере сгорания. Конструкция вихревой камеры, а также расположение форсунки и свечи накаливания являются факторами, определяющими качество сгорания.

Это значит, что сгорание начинается в шарообразной вихревой камере и заканчивается в основной камере сгорания. Для запуска двигателя необходимы свечи накаливания, т. к. между камерой сгорания и вихревой камерой имеется большая поверхность, которая способствует быстрому охлаждению всасываемого воздуха.

Первый серийный дизельный двигатель BMW M21D24 работает по принципу вихрекамерного смесеобразования.

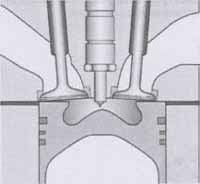

Рис.13 - Непосредственный впрыск

Рис.13 - Непосредственный впрыск

Непосредственный впрыск

Эта технология позволяет отказаться отделения камеры сгорания. Это значит, что при непосредственном впрыске отсутствует подготовка рабочей смеси в соседней камере. Топливо впрыскивается с помощью форсунки прямо в камеру сгорания над поршнем.

В отличие от непрямого впрыска используют многоструйные форсунки. Их струи должны быть оптимизированы и адаптированы к конструкции камеры сгорания. Вследствие большого давления впрыскиваемых струй возникает моментальное сгорание, которое на более ранних моделях приводило к громкой работе двигателя. Однако, подобное сгорание освобождает больше энергии, которую затем можно эффективнее использовать. Расход топлива при этом уменьшается. Непосредственный впрыск требует более высокого давления впрыска и, соответственно, более сложной системы впрыска.

При температуре ниже О °С, как правило, не требуется предпусковой подогрев, т. к. потери тепла через стенки вследствие единой камеры сгорания заметно меньше, чем у двигателей с соседними камерами сгорания.

Конструкция

Конструкция головок блоков цилиндров сильно изменилась в процессе усовершенствования двигателей. Форма головки блока цилиндров сильно зависит от деталей, которые она включает.

В основном на форму головки блока цилиндров влияют следующие факторы:

- число и расположение клапанов;

- число и расположение распределительных валов;

- положение свечей накаливания;

- положение форсунок;

- форма каналов для смены заряда.

Другим требованием к головке блока цилиндров является, повозможности, компактная форма.

Форму головки блока цилиндров прежде всего определяет концепция привода клапанов. Для обеспечения высокой мощности двигателя, низкого выброса вредных веществ и малого расхода топлива необходима, повозможности, эффективная и гибкая смена заряда и высокая степень заполнения цилиндров. В прошлом для оптимизации этих свойств было сделано следующее:

- верхнее расположение клапанов;

- верхнее расположение распределительного вала;

- 4-клапана на цилиндр.

Особая форма впускных и выпускных каналов улучшает также смену заряда. В основном головки блоков цилиндров различают по следующим критериям:

- число деталей;

- число клапанов;

- концепция охлаждения.

В этом месте следует еще раз упомянуть, что здесь рассматривается только головка блока цилиндров как отдельная деталь. Ввиду ее сложности и сильной зависимости от названных деталей она часто описывается как единая функциональная группа. Другие темы вы найдете в соответствующих главах.

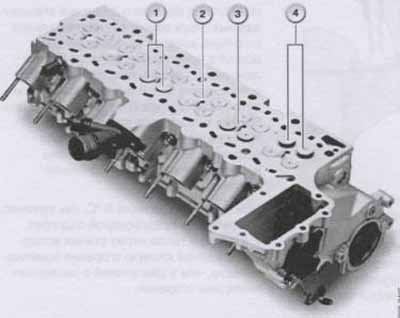

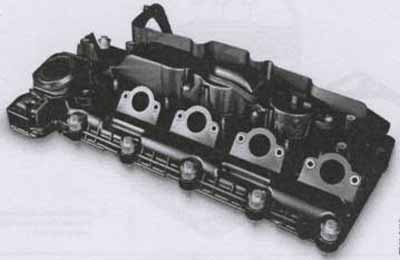

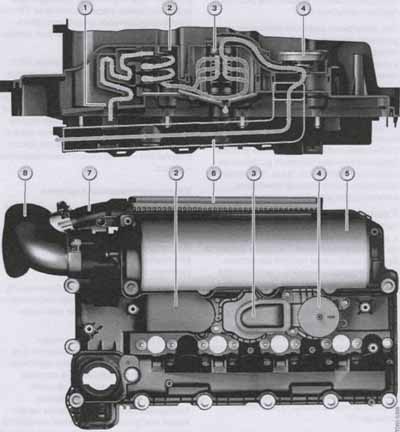

Рис.14 - Головка блока цилиндров двигателя М57

Рис.14 - Головка блока цилиндров двигателя М57

1- Впускные клапаны

2- Отверстие для форсунки

3- Свеча накаливания

4- Выпускные клапаны

Число деталей

Головка блока цилиндров называется одночастной, когда она состоит только из одной единственной большой отливки. Такие мелкие детали, как крышки подшипников распределительных валов, здесь не рассматриваются. Многочастные головки блоков цилиндров собираются из нескольких отдельных деталей. Частым примером этого являются головки блоков цилиндров с привернутыми опорными планками для распределительных валов. Однако, в дизельных двигателях BMW в настоящее время находят применение только одночастные головки блоков цилиндров.

Рис.15 - Сравнение головок с двумя и четырьмя клапанами

А Головка цилиндра с двумя клапанами

В Головка цилиндра с четырьмя клапанами

1- Крышка камеры сгорания

2- Клапаны

3- Прямой канал (вихрекамерное смесеобразование с двумя клапанами)

4- Положение свечи накаливания (4 клапана)

5- Положение форсунки (непосредственный впрыск с четырьмя клапанами)

Число клапанов

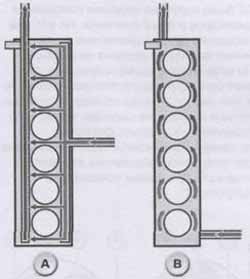

Вначале четырехтактные дизельные двигатели имели по два клапана на цилиндр. Один выпускной и один впускной клапан. Благодаря установке турбонагнетателя ОГ было получено хорошее наполнение цилиндров и при 2 клапанах. Но вот уже несколько лет все дизельные двигатели имеют по четыре клапана на цилиндр. По сравнению с двумя клапанами, это дает большую общую площадь клапанов и, тем самым, лучшее проходное сечение. Четыре клапана на цилиндр, кроме того, позволяют разместить форсунку по центру. Такая комбинация необходима для того, чтобы обеспечить высокую мощность при низких показателях выброса ОГ. Рис.16 - Вихревой канал и канал наполнении двигателя М57

Рис.16 - Вихревой канал и канал наполнении двигателя М57

1- Выпускной канал

2- Выпускные клапаны

3- Вихревой канал

4- Форсунка

5- Впускные клапаны

6- Канал наполнения

7- Вихревой клапан

8- Свеча накаливания

В вихревом канале поступающий воздух приводится во вращение для хорошего смесеобразования при низких частотах вращения коленвала двигателя.

Через тангенциальный канал воздух может поступать беспрепятственно по прямой в камеру сгорания. Это улучшает наполнение цилиндров, особенно при высоких частотах вращения. Для управления наполнением цилиндров иногда устанавливается вихревой клапан. Он закрывает тангенциальный канал при низких частотах вращения (сильное завихрение) и плавно открывает его при увеличении частоты вращения (хорошее наполнение).

Головка цилиндра в современных дизельных двигателях BMW включает вихревой канал и канал наполнения, а также центрально расположенную форсунку.

Концепция охлаждения

Система охлаждения описана в отдельной главе. Здесь стоит указать только на то, что, в зависимости от ее конструктивной концепции, существует три типа головок блока цилиндра.

- Система охлаждения с поперечным потоком

- Система охлаждения с продольным потоком

- Комбинация обоих типов

Рис.17 - Системы охлаждения с поперечным и с продольным потоком

Рис.17 - Системы охлаждения с поперечным и с продольным потоком

А Система охлаждения с поперечным потоком

В Система охлаждения с продольным потоком

При охлаждении поперечным потоком охлаждающая жидкость протекает от горячей стороны выпуска к холодной стороне впуска. Это дает то преимущество, что во всей головке блока цилиндров имеет место равномерное распределение тепла. В противоположность этому при охлаждении продольным потоком охлаждающая жидкость протекает вдоль оси головки блока цилиндров, т. е. от передней стороны к стороне отбора мощности или наоборот. Охлаждающая жидкость нагревается все больше при движении от цилиндра к цилиндру, что означает очень неравномерное распределение тепла. Кроме того, это означает падение давления в охлаждающем контуре.

Комбинация обоих типов не может устранить недостатки охлаждения продольным потоком. Поэтому в дизельных двигателях BMW используется исключительно охлаждение поперечным потоком.

Рис.18 - Крышка головки блока цилиндров двигателя М47

Крышка головки блока цилиндров

Крышку головки блока цилиндров часто также называют клапанной крышкой. Она закрывает картер двигателя сверху.

Крышка головки блока цилиндров выполняет следующие задачи:

- уплотняет головку блока цилиндров сверху;

- ослабляет шум работы двигателя;

- отводит картерные газы из блок-картера;

- размещение системы маслоотделения

лена от головки блока цилиндров с помощью эластомерных уплотнений и проставочных втулок в резьбовые соединения.

Крышки головок блоков цилиндров дизельных двигателей BMW могут быть изготовлены из алюминия или пластмассы.

- размещение клапана регулировки давления вентиляции картера;

- размещение датчиков;

- размещение выводов трубопроводов.

Уплотнительная прокладка головки блока цилиндров

Уплотнительная прокладка головки блока цилиндров (ZKD) в любом двигателе внутреннего сгорания, будь он бензиновый или дизельный, является очень важной деталью. Она подвергается экстремальным термическим и механическим нагрузкам.

К функциям ZKD относится изолирование друг от друга четырех веществ:

- сгорающее топливо в камере сгорания

- атмосферный воздух

- масло в масляных каналах

- охлаждающая жидкость

Уплотнительные прокладки в основном делятся на мягкие и металлические.

Мягкие уплотнительные прокладки

Уплотнительные прокладки этого типа изготавливаются из мягких материалов, но имеют металлическую рамку или несущую пластину. На этой пластине с двух сторон держатся мягкие накладки. На мягких накладках часто нанесено пластмассовое покрытие. Такая конструкция позволяет выдерживать нагрузки, которым обычно подвергаются уплотнительные прокладки головки блока цилиндров. Отверстия в ZKD, выходящее в камеру сгорания, вследствие нагрузок имеют металлическую окантовку. Для стабилизации проходов охлаждающей жидкости и масла часто используются эластомерные покрытия.

Металлические уплотнительные прокладки

Металлические уплотнительные прокладки находят применение в двигателях, работающих с большими нагрузками. Такие уплотнительные прокладки включают в себя несколько стальных пластин. Основной особенностью металлических прокладок является то, что уплотнение осуществляется в основном за счет находящихся между пластинами из рессорной стали гофрированных пластин и стопоров. Свойства деформации ZKD позволяют ей, во-первых, оптимально лечь в области головки блока цилиндров и, вовторых, в большой степени компенсировать деформацию за счет упругого восстановления. Подобные упругие восстановления имеют место вследствие термических и механических нагрузок.

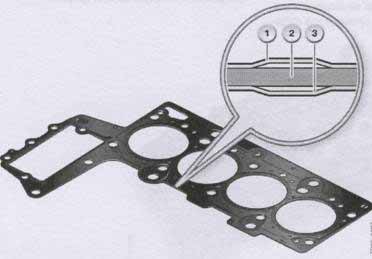

19 - Уплотнит ел ьная прокладка головки блока цилиндров двигателя М47

19 - Уплотнит ел ьная прокладка головки блока цилиндров двигателя М47

1- Прокладка из рессорной стали

2- Промежуточная прокладка

3- Прокладка из рессорной стали

Толщина необходимой ZKD определяется по выступу днища поршня относительно цилиндра. Решающим является самое большое значение из измеренных на всех цилиндрах. В распоряжении имеется три варианта толщины прокладки головки блока цилиндров.

Разница толщины прокладок определяется толщиной промежуточной прокладки. Подробные данные для определения выступа днища поршня см. TIS.

Масляный поддон

Масляный поддон служит в качестве сборника для моторного масла. Он изготавливается литьем алюминия под давлением или из двойного стального листа.

Общие замечания

Масляный поддон закрывает картер двигателя снизу. У дизельных двигателей BMW фланец масляного поддона всегда находится ниже центра коленчатого вала. Масляный поддон выполняет следующие задачи:

- служит бачком для моторного масла и

- собирает стекающее моторное масло;

- закрывает снизу блок-картер;

- является элементом усиления двигателя и иногда коробки передач;

- служит местом установки датчиков и

- направляющей трубки маслоизмери-тельного щупа;

- здесь располагается пробка масло-сливного отверстия;

- ослабляет шум работы двигателя.

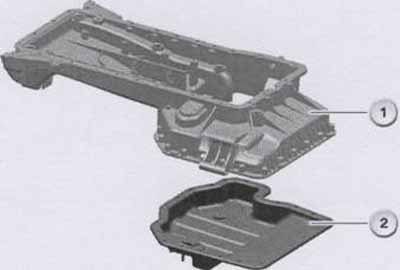

Рис. 20 - Масляный поддон двигателя N167

Рис. 20 - Масляный поддон двигателя N167

1- Верхняя часть масляного поддона

2- Нижняя часть масляного поддона

В качестве уплотнения устанавливается стальная уплотнительная прокладка. Пробочные уплотнительные прокладки, которые устанавливались в прошлом, имели усадку, что могло приводить к ослаблению резьбового крепления.

Для обеспечения работы стальной прокладки при ее установке не должно попадать масло на резиновые поверхности. При определенных обстоятельствах уплотнительная прокладка может соскользнуть с уплотняемой поверхности. Поэтому поверхности фланца необходимо очищать непосредственно перед установкой. Кроме того, нужно обеспечить, чтобы масло не капало из двигателя и не попало на поверхности фланца и прокладку.

Вентиляция картера

При работе двигатели в полости картера образуются партерные газы Их необходимо отводить для предотвращения просачивания масла в местах уплотняемых поверхностей под действием избыточного давления. Соединение с трубопроводом чистого воздуха, в котором имеет место более низкое дав пение, обесчи чивает вентиляцию. В современ ных двигателях осуществляется регулировка системы вентиляции с помощью клапана регулировки давления. Маслоотделитель очищает картерные газы от масла, и оно возвращается через отводящий трубопровод в масляный поддон.

Общие замечания

Когда двигатель работает, картерные газы попадают из цилиндра в полость картера вследствие разности давления.

Картерные газы содержат несгоревшее топливо и все компоненты отработавших газов. В полости картера они смешиваются с моторным маслом, которое присутствует там в виде масляного тумана.

Количество картерных газов зависит от нагрузки. В полости картера возникает избыточное давление, которое зависит от движения поршня и от частоты вращения коленвала. Это избыточное давление устанавливается во всех связанных с полостью картера скрытых полостях (например, сливной маслопровод, картер привода газораспределительного механизма и т. п.) и может привести к просачиванию масла в местах уплотнения.

Для предотвращения этого была разработана система вентиляции картера. Сначала картерные газы в смеси с моторным маслом просто выбрасывались в атмосферу. Из соображений охраны окружающей среды уже давно используются системы вентиляции картера.

Система вентиляции картера отводит отделенные от моторного масла картерные газы во впускной коллектор, а капли моторного масла - через маслоотводя-щую трубку в масляный поддон. Кроме того, система вентиляции картера заботится о том, чтобы в картере не возникало избыточное давление.

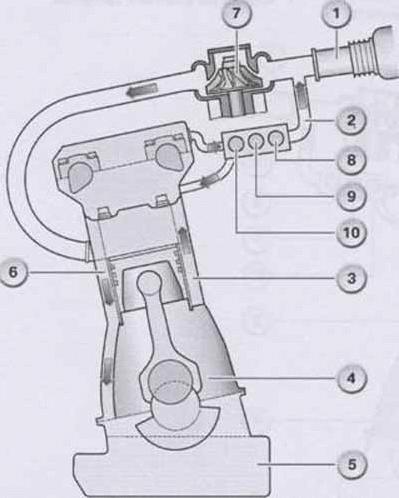

Рис. 21 - Нерегулируемая вентиляция картера

Рис. 21 - Нерегулируемая вентиляция картера

1-Воздушный фильтр

2-Канал к трубопроводу чистого воздуха

3-Вентиляционный канал

4-Полость картера

5-Масляный поддон

6-Трубопровод для стока масла

7-Турбонагнетатель ОГ

Нерегулируемая вентиляция картера

В случае нерегулируемой вентиляции картера смешанные с маслом картерные газы отводятся с помощью разрежения при самых высоких частотах вращения коленвала двигателя. Это разрежение создается при соединении с впускным каналом. Отсюда смесь попадает в маслоотделитель. Происходит разделение картерных газов и моторного масла.

В дизельных двигателях BMW с нерегулируемой вентиляцией картера разделение осуществляется с помощью проволочной сетки. „Очищенные" картерные газы отводятся во впускной коллектор двигателя, в то время как моторное масло возвращается в масляный поддон. Уровень разрежения в блок-картере ограничивается с помощью калиброванного отверстия в канале чистого воздуха. Слишком большое разрежение в блок-картере ведет к пробою уплотнений двигателя (сальники коленчатого вала. уплотнительная прокладка фланца масляного поддона и т. п.). При этом в двигатель попадает неот-фильтрованный воздух, и, как следствие, происходит старение масла и образование шлама.

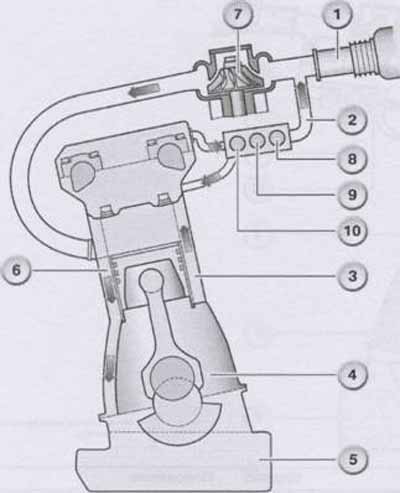

Рис.22 - Регулируемая вентиляция картера

Рис.22 - Регулируемая вентиляция картера

1- Воздушный фильтр

2- Канал к трубопроводу чистого воздуха

3- Вентиляционный канал

4- Полость картера

5- Масляный поддон

6- Трубопровод для стока масла

7- Турбонагнетатель ОГ

8- Клапан регулировки давления

9- Сеточный маслоотделитель

10- Циклонный маслоотделитель

Регулируемая вентиляция картера

Двигатель M51TU стал первым дизельным двигателем BMW с регулируемой системой вентиляции картера.

Дизельные двигатели BMW с регулируемой системой вентиляции картера для отделения масла могут быть оснащены циклонным, лабиринтным или сеточным маслоотделителем.

В случае регулируемой вентиляции картера полость картера соединяется с трубопроводом чистого воздуха после воздушного фильтра через следующие компоненты:

- вентиляционный канал;

- успокоительная камера;

- канал картерных газов;

- маслоотделитель;

- клапан регулировки давления.

Рис.23 - маслоотде ленив двигателя М47

Рис.23 - маслоотде ленив двигателя М47

1- Неочищенные картерные газы

2- Циклонный маслоотделитель

3- Сеточный маслоотделитель

4- Клапан регулировки давления

5- Воздушный фильтр

6- Канал к трубопроводу чистого воздуха

7- Шланг к каналу чистого воздуха

8- Трубопровод чистого воздуха

В трубопроводе чистого воздуха имеет место разрежение вследствие работы турбонагнетателя О Г.

Под действием разности давления относительно блок-картера картерные газы попадают в головку блока цилиндров и сначала достигают там успокоительной камеры.

Успокоительная камера служит для того, чтобы разбрызгиваемое масло, например, распределительными валами попадало в систему вентиляции картера. Если маслоотделение осуществляется с помощью лабиринта, задачей успокоительной камеры является устранение колебаний картерных газов. Это позволят исключить возбуждение мембраны в клапане регулировки давления. У двигателей с циклонным маслоотделителем эти колебания вполне допустимы, т. к. при этом увеличивается эффективность маслоотделения. Газ успокаивается затем в циклонном маслоотделителе. Поэтому здесь успокоительная камера имеет иную конструкцию, чем в случае лабиринтного маслоотделения.

Через подающий трубопровод картерные газы попадают в маслоотделитель, в котором происходит отделение моторного масла. Отделенное моторное масло стекает обратно в масляный поддон. Очищенные картерные газы через клапан регулировки давления постоянно подаются в трубопровод чистого воздуха перед турбонагнетателем О Г. В современных дизельных двигателях BMW устанавливаются 2-компонентные маслоотделители. Сначала производится предварительное маслоотделение с помощью циклонного маслоотделителя, а затем - окончательное в следующем далее сеточном маслоотделителе. Почти у всех современных дизельных двигателей BMW оба маслоотделителя размещены в одном корпусе. Исключением является двигатель М67. Здесь маслоотделение осуществляется также циклонным и сеточным маслоотделителями, но они не объединены в один узел. Предварительное маслоотделение происходит в головке блока цилиндров (алюминиевой), а окончательное маслоотделение с помощью сеточного маслоотделителя - в отдельном пластмассовом корпусе.

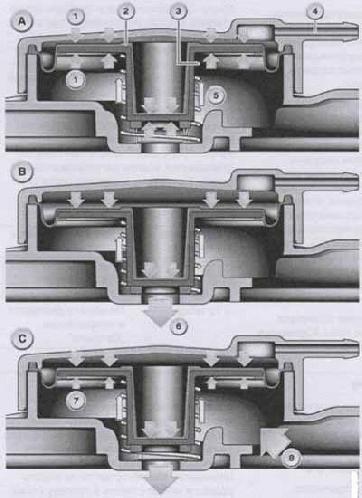

Рис. 24 - Процесс регулировки клапана регулировки давлении

Рис. 24 - Процесс регулировки клапана регулировки давлении

А - Клапан регулировки давления

открыт при неработающем двигателе

В- Клапан регулировки давления закрыт на холостом ходу или при движении накатом

С- Клапан регулировки давления в режиме регулировки при нагрузке

1- Давление окружающей среды

2- Мембрана

3- Пружина

4- Соединение с окружающей средой

5- Сила пружины

6- Разрежение от системы впуска

7- Действующее разрежение в картере

8- Картерные газы из блок-картера

Процесс регулировки

При неработающем двигателе клапан регулировки давления открыт (состояние А). На обе стороны мембраны действует давление окружающей среды, т. е. мембрана полностью открыта под действием пружины.

При запуске двигателя нарастает разрежение во впускном коллекторе и клапан регулировки давления закрывается (состояние В). Это состояние всегда сохраняется на холостом ходу или при движении накатом, т. к. при этом картерные газы отсутствуют. На внутреннюю сторону мембраны, таким образом, действует большое относительное разрежение (относительно давления окружающей среды). При этом давление окружающей среды, которое действует на внешнюю сторону мембраны, закрывает клапан против усилия пружины. При нагрузке и вращении коленвала появляются картерные газы. Картерные газы (8) уменьшают относительное разрежение, которое действует на мембрану. Вследствие этого пружина может открыть клапан, и картерные газы уходят. Клапан остается открытым до тех пор, пока не установится равновесие между давлением окружающей среды и разрежением в картере плюс усилие пружины (состояние С). Чем больше выделяется картерных газов, тем меньше становится относительное разрежение, действующее на внутреннюю сторону мембраны, и тем больше открывается клапан регулировки давления. Тем самым в картере поддерживается определенное разрежение (ок. 15 мбар).

| Разрежение | Реакция мембраны в картере |

|---|---|

| > 15 мбар |

Мембрана двигается в направлении „Закрыто" |

| < 15 мбар | Мембрана двигается в направлении „Открыто" |

Маслоотделение

Для освобождения картерных газов от моторного масла в зависимости от типа двигателя используются различные маслоотделители

- Циклонный маслоотделитель

- Лабиринтный маслоотделитель

- Сеточный маслоотделитель

В случае циклонного маслоотделителякартерные газы направляются в цилиндрическую камеру таким образом, чтобы они там вращались. Под действием центробежной силы тяжелое масло отжимается из газа наружу к стенкам цилиндра. Оттуда через маслоотводящую трубку оно может стекать в масляный поддон. Циклонный маслоотделитель очень эффективен. Но он требует много места.

В лабиринтном маслоотделителе картерные газы пропускаются через лабиринт из пластмассовых перегородок. Такой маслоотделитель размещается в корпусе в крышке головки блока цилиндров. Масло остается на перегородках и может стекать в головку блока цилиндров через специальные отверстия и оттуда обратно в масляный поддон.

Сеточный маслоотделитель в состоянии отфильтровать даже самые мелкие капли. Ядром сеточного фильтра является волокнистый материал. Однако, тонкие нетканые волокна при высоком содержании сажи склонны к быстрому загрязнению пор. Поэтому сеточный маслоотделитель имеет ограниченный срок службы и его необходимо заменять в рамках технического обслуживания.

Коленчатый вал с подшипниками

Коленчатый вал преобразует прямолинейное движение поршня во вращательное движение. Нагрузки, которые действуют на коленчатый вал, очень большие и чрезвычайно сложны. Коленчатые валы отпиваются или куются для эксплуатации при повышенных нагрузках. Коленчатые валы устанавливаются подшипники скольжения, в которые подается масло. при этом один подшипник является направляющим в осевом направлении.

Общая информация

Коленчатый вал преобразует прямолинейные (возвратно-поступательные) движения поршней во вращательное движение. Усилия передаются через шатуны на коленчатый вал и преобразуются в крутящий момент. При этом коленчатый вал опирается на коренные подшипники.

Дополнительно коленчатый вал берет на себя следующие задачи:

- привод вспомогательного и навесного оборудования с помощью ремней;

- привод клапанов;

- зачастую привод масляного насоса;

- в отдельных случаях привод балан-сирных валов.

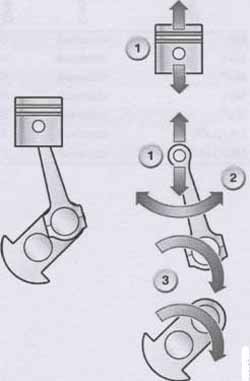

Рис.25 - Движение кривошипно-шатунного механизма.

Рис.25 - Движение кривошипно-шатунного механизма.

1-Возвратно-поступательное движение

2-Маятниковое движение

3-Вращение

Под действием изменяющихся по времени и по направлению сил, крутящих и изгибающих моментов, а также возбужденных колебаний возникает нагрузка. Такие комплексные нагрузки предъявляют очень высокие требования к коленчатому валу.

Срок службы коленчатого вала зависит от следующих факторов:

- прочность на изгиб (слабыми местами являются переходы между посадочными местами подшипников и щеками вала);

- прочность на скручивание (ее обычно снижают смазочные отверстия);

- устойчивость к крутильным колебаниям (это влияет не только на жесткость, но и нашумность);

- прочность на износ (в местах опор);

- износ сальников (потеря моторного масла при негерметичности).

Нагрузка на коленчатый вал дизельного двигателя, как правило, выше, т. к. уже при низких частотах вращения коленвала имеют место большие моменты.

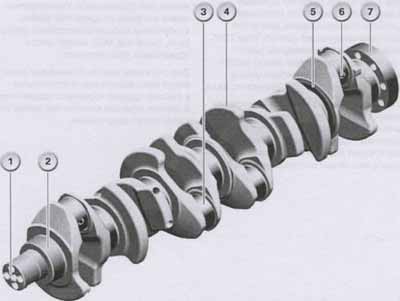

Детали кривошипно-шатунного механизма выполняют следующие различные движения.  Рис. 26 - Коленчатый вал двигателя М57

Рис. 26 - Коленчатый вал двигателя М57

1- Крепление демпфера крутильных колебаний

2- Шейка коренного подшипника

3- Шатунная шейка

4- Противовес

5- Опорная поверхность упорного подшипника

6- Смазочное отверстие

7- Сторона отбора мощности

Конструкция

Коленчатый вал состоит из одной детали, литой или кованой, которая делится на большое количество разных участков. Шейки коренных подшипников ложатся в подшипники в блок-картере.

Через так называемые щеки (или иногда серьги) шатунные шейки соединяются с коленчатым валом. Эту часть с шатунной шейкой и щеками называют коленом. Дизельные двигатели BMW имеют рядом с каждой шатунной шейкой коренной подшипник коленчатого вала. В рядных двигателях с каждой шатунной шейкой через подшипник связан один шатун, у V-образных двигателей - два. Это значит, что коленчатый вал 6-цилин-дрового рядного двигателя имеет семь шеек коренных подшипников. Коренные подшипники нумеруются подряд спереди назад.

Расстояние между шатунной шейкой и осью коленчатого вала определяет ход поршня. Угол между шатунными шейками определяет интервал между воспламенениями в отдельных цилиндрах. За два полных оборота коленчатого вала или 720° в каждом цилиндре происходит одно воспламенение.

Этот угол, который называют расстоянием между шатунными шейками или углом между коленами, рассчитывается в зависимости от числа цилиндров, конструкции (V-образный или рядный двигатель) и порядка работы цилиндров. При этом целью является плавный и ровный ход двигателя. Например, в случае 6-цилиндрового двигателя получаем следующий расчет. Угол 720°, поделенный на 6 цилиндров, дает в результате расстояние между шатунными шейками или интервал между воспламенениями 120° коленчатого вала.

В коленчатом вале имеются смазочные отверстия. Они снабжают шатунные подшипники маслом. Они проходят от шеек коренных подшипников к шатунным шейкам и через постели подшипников соединены с масляным контуром двигателя.

Противовесы образуют симметричную относительно оси коленчатого вала массу и, тем самым, способствуют равномерной работе двигателя. Они выполнены так, чтобы наряду с силами инерции вращения компенсировать и часть сил инерции возвратно-поступательного движения.

Без противовесов коленчатый вал сильно деформировался бы, что вело бы к дисбалансу и неплавности хода, а также к высоким напряжениям в опасных сечениях коленчатого вала.

Число противовесов различно. Исторически большинство коленчатых валов имели два противовеса, симметрично слева и справа от шатунной шейки. V-образные восьмицилиндровые двигатели, такие как М67, имеют шесть одинаковых противовесов.

Для снижения массы коленчатые валы могут быть выполнены пустотелыми в районе средних коренных подшипников. В случае кованых коленчатых валов это достигается сверлением.

Изготовление и свойства

Коленчатые валы бывают литыми или коваными. В двигатели с большим крутящим моментом устанавливаются кованые коленчатые валы.

Преимущества литых коленчатых валов перед коваными:

- литые коленчатые валы существенно дешевле;

- литейные материалы очень хорошо поддаются поверхностной обработке для увеличения вибропрочности;

- литые коленчатые валы в том же исполнении имеют массу меньше прим. на 10 %;

- литые коленчатые валы лучше обрабатываются;

- щеки коленчатого вала обычно можно не обрабатывать.

Преимущества кованых коленчатых валов перед литыми:

- кованые коленчатые валы жестче и обладают лучшей вибропрочностью;

- в комбинации с алюминиевым блок-картером трансмиссия должна быть максимально жесткой, т. к. блок-картер сам по себе имеет невысокую жесткость;

- кованые коленчатые валы имеют малый износ опорных шеек.

Преимущества кованых коленчатых валов могут быть компенсированы улитых валов с помощью:

- большего диаметра в районе подшипников;

- дорогих систем демпфирования колебаний;

- очень жесткой конструкции блок-картера.

Диагностика автомобилей

Диагностика автомобилей