Введение

Современный автомобиль оснащен большим количеством подсистем, отвечающих за реализацию различных функций – управление двигателем, коробкой передач, динамической стабилизацией, светом, климатом и т.д. Их микроконтроллеры объединены шинами обмена данными и анализ их работы / диагностирование производится при помощи обычно внешнего интерфейсного устройства (сканера). Таким образом оператор получает доступ к информации, отражающей работу автомобиля. В повседневной эксплуатации автомобиля информации, получаемой через диагностический разъем с помощью штатных систем и предустановленных алгоритмов диагностирования обычно достаточно.

Для решения множества задач, возникающих при анализе процессов происходящих при работе узлов автомобиля, задач прогнозирования отказов, калибровочных решений, оценки качества работы систем ДВС, исследований процессов сгорания в ДВС, применяются дополнительные методы сбора и последующей обработки и анализа полученной информации.

Структура доклада

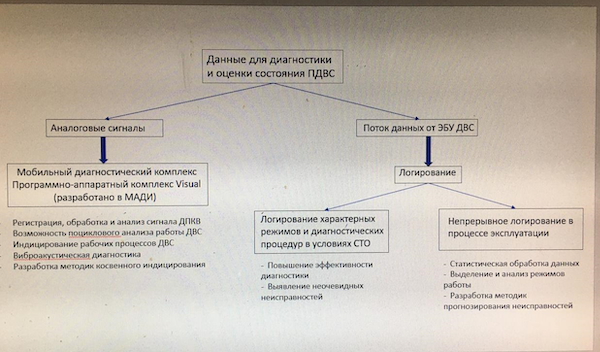

Данные

Аналоговые данные.

Данные, необходимые для анализа работы ДВС в составе автомобиля могут быть получены путем регистрации аналоговых сигналов, как управления, так и от измеренных физических величин при протекании физических процессов в ДВС, например – давление, температура, ускорение, напряжение, ток и т.п. Такой способ получения информации не заменим при оценке поциклового управления и процессов происходящих в двигателе, анализа аккустических процессов, контроле быстротечных событий, которые не имеют алгоритмов оценки штатными диагностическими алгоритмами. Для оценки и анализа рабочего процесса в камере сгорания применяется индицирование (процесс контроля давления в масштабе угла поворота коленчатого вала).

Цифровые данные.

Система управления ПДВС управляется контроллером, который контролирует параметры текущего состояния системы (температура воздуха, его расход, обороты КВ и т.п.), а так же формирует управляющие воздействия (событийные параметры – УОЗ, время и момент впрыска топлива и тп). Каждый из поддерживаемых котроллером параметров управления имеет уникальный адрес хранения в ОЗУ системы. Имея таблицу адресов, при помощи интерфейса, поддерживаемого ЭСУД (эл. система управления двигателем) имеется возможность доступа к оперативным данным и их импорта. Современные системы и интерфейсы обеспечивают возможность импорта данных с частотой более 30 Гц пакетом более 30 адресов данных. Импорт данных возможен из нескольких систем одновременно (влияет на скорость импорта).

Для решения ряда задач, например при экспресс оценке состояния и качества работы узлов и агрегатов (турбокомпрессор, клапана управления, гидравлические и пневматические узлы и тп) импорт данных чрезвычайно полезен и обеспечивает значительное увеличение производительности работ.

Цифровой поток применяется для сбора больших пакетов данных (Big Data), что применяется для решения задач прогнозирования отказов, анализа полей эксплуатационных режимов, оценки статистических эксплуатационных показателей. Импорт логов любых объемов, может быть применен при реализации самых разнообразных сервисов.

Импортированные данные полученные по аналоговым и цифровым каналам возможно применять для совместной обработки и анализа с применением временной или событийной синхронизации потоков.

1.Мобильный диагностический комплекс

Мобильный диагностический комплекс – далее МДК – для анализа работы ДВС разрабатывается в ПЛТД МАДИ с начала нулевых. Его можно использовать для анализа работы различных систем автомобиля и не только автомобиля, но, так как эта разработка велась группой двигателистов, то вопросы анализа работы и диагностирования ДВС проработаны наиболее полно. Поводом для его разработки явилась необходимость диагностирования автомобилей с такими неисправностями системы управления двигателем, для которых недостаточно возможностей сканера и осциллографа. Сканер актуален для диагностирования прежде всего тех неисправностей, которые обнаруживает система самодиагностики. В современном автомобиле самодиагностика по математической модели контролирует взаимосвязанность показаний всех датчиков, и в случае их выхода за рамки модели генерируется код неисправности. Если неисправность не может быть обнаружена системой самодиагностики или самодиагностика не может определить причину возникновения неисправности, то необходима углубленная диагностика с использованием дополнительного оборудования. Такое оборудование, так же, как и осциллограф, зарегистрированную информацию представляет в графическом виде, но в отличие от осциллографа, где возможно наблюдать и анализировать графики напряжений на исследуемых линиях моторного жгута, МДК формирует графики, которые являются результатом математической обработки зарегистрированных сигналов. Например, графики частоты вращения и ускорения коленчатого вала невозможно получить при помощи осциллографа.

С какими неисправностями приходится сталкиваться инженеру-диагносту в процессе работы? Например, в двигателе прослушивается какой-то стук, но даже опытный моторист не может однозначно его локализовать и определить причину его возникновения. Программа самодиагностики большинства ДВС не имеет алгоритма диагностирования стуков. Помочь в локализации стука может информация о моменте его генерации и периодичности или других условий, связанных с его появлением. Сам стук может регистрироваться датчиком детонации или дополнительным акселерометром, установленным в точке, где этот стук лучше всего прослушивается. Для фазирования требуется одновременно со стуком регистрировать сигнал датчика положения коленчатого вала и сигнал, позволяющий определить, когда в каком цилиндре протекает рабочий процесс (сигнал датчика положения распределительного вала или сигнал зажигания в первом цилиндре). Таким образом удается определить, например, неисправный гидравлический толкатель, дефекты моторной цепи.

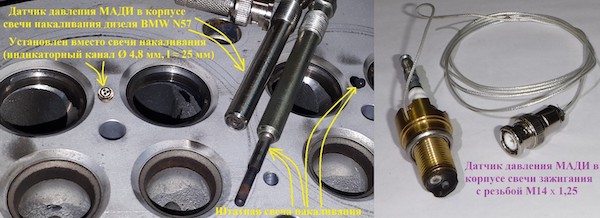

Если есть предположение, что стук вызван детонационным протеканием рабочего процесса, или имеются предположения о других его нарушениях, то для анализа работы ДВС целесообразно использовать датчики давления в цилиндре двигателя, одновременно регистрируя параметры, влияющие на протекание рабочего процесса – прежде всего управляющие импульсы катушек зажигания и топливных форсунок. Чтобы можно было регистрировать давление в цилиндре без дополнительной доработки двигателя, датчики давления совмещают со свечами накаливания (рис. 1,а) или свечами зажигания (рис. 1,б).

Рис. 1. Миниатюрный датчик давления, разработанный в МАДИ; а – в корпусе свечи накаливания дизеля, б – в корпусе свечи зажигания

На миниатюрные датчики давления используемые при углубленной диагностике группой разработчиков МДК был получен патент на изобретение.

Одной из наиболее распространенных неисправностей является регистрация пропусков воспламенения в каком-либо цилиндре. Чаще всего такое решение принимается системой самодиагностики на основании снижения угловой скорости коленчатого вала на участке рабочего хода в соответствующем цилиндре либо по контролю ионных токов в процессе воспламенения. При выполнении диагностики требуется выяснить причину регистрации таких пропусков, а иногда это бывает достаточно сложная задача. В ряде случаев для выяснения причин также приходится использовать датчики давления в цилиндрах двигателя сопоставляя протекание рабочего процесса и изменение угловой скорости коленчатого вала.

Краткий обзор задач, решаемых в ходе углубленной диагностики ДВС, дает представление об основных требованиях к используемой при этом аппаратуре – требуется регистрация большого количества каналов с возможностью их последующей совместной обработки. Электрические сигналы, циркулирующие в линиях моторного жгута, можно разделить на непрерывные, анализ которых является актуальным на протяжении всего регистрируемого интервала работы ДВС и дискретные, при анализе которых информативен только момент изменения уровня сигнала. Непрерывное оцифровывание напряжений на линиях моторного жгута требует больших ресурсов, поэтому дискретные сигналы – прежде всего различные управляющие ШИМ-сигналы – целесообразно регистрировать при помощи двухуровневых АЦП, это многократно сокращает объем получаемого при регистрации файла данных.

Обработка зарегистрированных сигналов в ПО комплекса

ПЕРВИЧНАЯ ОБРАБОТКА СИГНАЛА ДПКВ

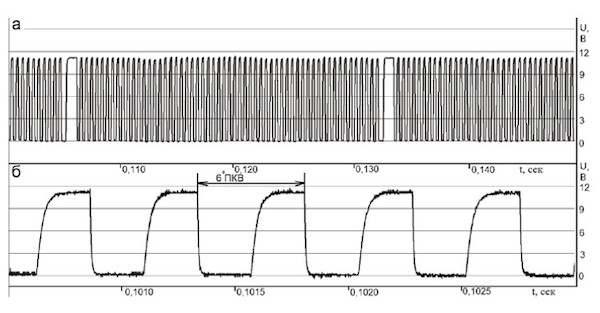

Рассчитать угловое ускорение коленчатого вала можно, обработав сигнал штатного датчика положения коленчатого вала (ДПКВ), взаимодействующего с инкрементным колесом, которое расположено на валу. Инкрементное колесо, именуемое 60-2, имеет 58 зубьев с угловым шагом 6° и свободный от зубьев сектор, сигнал от которого является реперным для системы управления двигателем. На рис. 2 представлен сигнал ДПКВ, работающего на основе эффекта Холла.

Рис 2 сигнал ДПКВ, работающего на основе эффекта Холла.

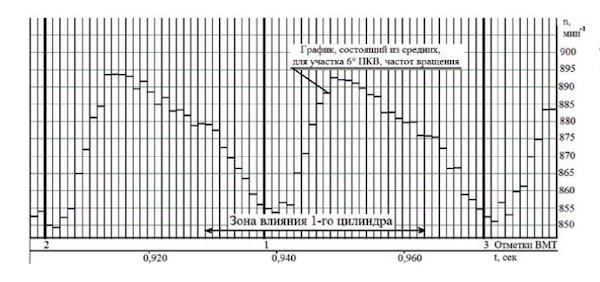

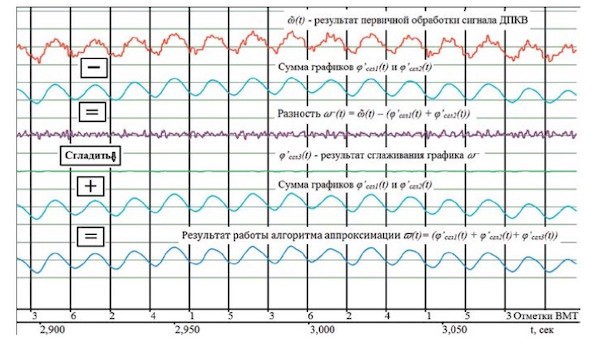

Величина, обратная времени прохождения одноимённых фронтов двух соседних зубьев, по сути, является средней угловой скоростью на участке 6° поворота коленчатого вала: ῶ(t) = 1 / Δt ∙ k, где ῶ — средняя угловая скорость коленчатого вала на участке 6°; Δt — время между одноимёнными фронтами зарегистрированного сигнала ДПКВ; k = 30 / π — коэффициент пересчёта. В результате первичной обработки график скорости коленчатого вала ῶ(t) является дискретным и недифференцируемым, он представлен на рис. 5.

Рисунок 5. Итог работы алгоритма аппроксимации результатов первичной обработки сигнала ДПКВ Однако такое представление противоречит физической сути рассматриваемого процесса: коленчатый вал с маховиком являются массивными деталями, и их ускорение ε(t) и скорость ω(t) должны быть непрерывными и гладкими.

Для получения гладких скорости и ускорения коленчатого вала — π(t) и π’(t) — в программе обработки данных используются специально разработанные математические алгоритмы. Один из вариантов дальнейшей обработки сигнала ДПКВ — это разложение результатов первичной обработки в ряд Фурье с последующей фильтрацией определенных гармоник. Либо используется другой математический алгоритм, основанный на последовательном численном интегрировании (суммирование) результатов первичной обработки сигнала датчика положения коленчатого вала на участках с различным горизонтом. Полученный график скорости π(t) — гладкий и дифференцируемый. Критерием правдоподобности этого графика скорости коленчатого вала является близость результатов интегрирования графиков ῶ(t) и π(t), то есть хорошее соответствие угла поворота отметкам времени. Итог работы математического алгоритма представлен на рис. 5.1

На основании совместной обработки зарегистрированных сигналов ДПКВ и ДПРВ (или другого фазирующего сигнала) строится шкала угловых отметок, графики угловой скорости и углового ускорения коленчатого вала. Точность виртуальной шкалы может составлять до 0.1градус ПКВ. Это достигается за счет виртуального разбиения пространства времени периода следования сигнала ИК, что дает возможность анализа работы двигателя не только в функции времени, но и в функции угла поворота коленчатого вала. Это принципиально отличают возможности МДК от осциллографа.

Обработка сигналов

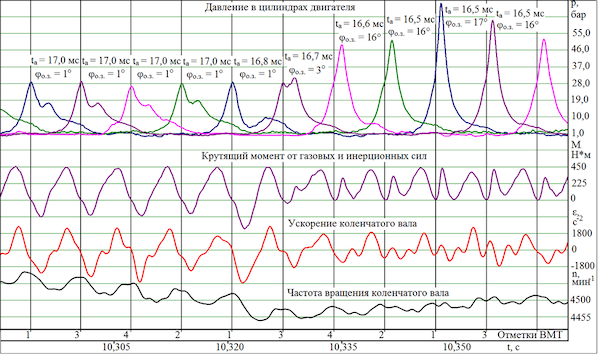

При обработке непрерывных сигналов выполняется их нормировка и перевод их из отсчетов АЦП в соответствующие физические величины – применительно к датчикам давления в цилиндрах – в бары. Для этих преобразований в программной среде комплекса используется опция «Алгоритмы». В ней, применяя различные, предоставляемые разработчиком комплекса относящиеся к графикам операнды, например сложить, вычесть, умножить, сгладить и т.д., пользователь для каждого конкретного случая составляет алгоритм обработки зарегистрированных сигналов. Такие алгоритмы сохраняются и могут быть использованы повторно.

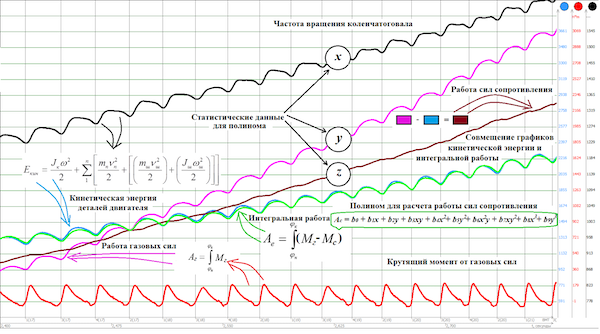

Для расчета крутящего момента от газовых сил и индикаторной работы цикла, помимо зарегистрированных индикаторных диаграмм требуется задать геометрические параметры двигателя – диаметр цилиндра, ход поршня и т.д. Это выполняется в опции «Расчет». В ней имеется возможность написания математических формул для расчета различных параметров работы ДВС как по отдельным цилиндрам, так и суммарно.

Данные, полученные в опции «Расчет», можно использовать в программном модуле «DataConvertor». В этом модуле данные, полученные в функции времени, анализируются в функции работы ДВС или движения автомобиля. Результат аппроксимации этих данных – полиномом – можно использовать в опции «Расчет» для нахождения других параметров.

Как уже отмечалось, при работе с автомобилем большой объем информации можно получать через диагностический разъем. Существенным недостатком этой информации является низкая частота обновления данных – они передаются с интервалом 50…70 мс. Преимущество этих данных – то, что они поступают в нормированном виде. Давление, регистрируемое штатными датчиками системы управления, имеет размерность бары, расход воздуха – кг/ч, температура – градусы. В случае одновременной регистрации такой информации с помощью МДК и через диагностический разъем, высокая скорость обновления данных сочетается с их нормированным представлением. Если высокая скорость обновления не требуется, программа МДК позволяет синхронизировать и использовать совместно в дальнейших расчетах данные, получаемые через диагностический разъем, с цифровыми данными.

Наличие гибкого программного обеспечения и дополнительных датчиков – давления в цилиндрах, акселерометров – позволяет использовать МДК не только для диагностирования неисправных ДВС, но и в процессе обучения студентов и при проведении различных научных исследований.

Примеры использования МДК

На рисунке 2 представлен МДК подключенный к автомобилю. После проверки всех подключений – адекватности отображения сигналов от всех выбранных для регистрации линий моторного жгута – МДК устанавливается в салон автомобиля для выполнения тестовой поездки.

Рис. 2. подключение МДК к автомобилю

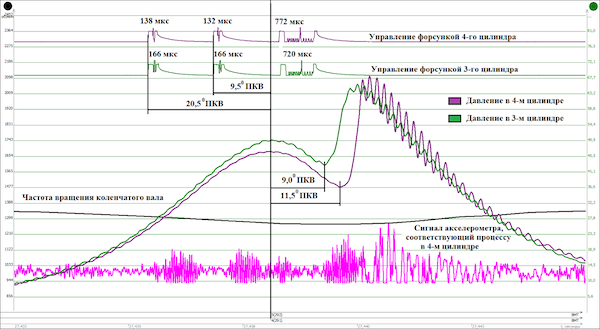

На рисунке 3 представлены индикаторные диаграммы дизельного двигателя BMW N57, зарегистрированные в 3 и 4 цилиндрах при выполнении тестовой поездки. Поводом для регистрации индикаторных диаграмм (далее ИД) послужила жесткая работа дизеля, наблюдаемая на низкой частоте вращения – до 1300 мин-1 и малой нагрузке – до 30%. На этом режиме отчетливо прослушивался звон, вызванный жестким протеканием рабочего процесса в одном цилиндре. Для выяснения, в каком цилиндре это происходит, была выполнена тестовая поездка с акселерометром, закрепленным на блоке цилиндров. По результатам этой поездки выяснилось, что при рабочем процессе в 4 цилиндре сигнал акселерометра имеет значительно большую амплитуду, чем в других цилиндрах. После этого в 4 и 3 цилиндры были установлены датчики давления и выполнена еще одна тестовая поездка. При этом также регистрировались управляющие импульсы топливных форсунок. На основании сопоставления ИД в 4 цилиндре с ИД в 3 (на рисунке они совмещены, это демонстрирует одну из возможностей ПО МДК по работе с зарегистрированными сигналами) выяснилось, что период задержки воспламенения в 4 цилиндре на несколько градусов больше, чем в 3. В сочетании с большей основной цикловой подачей топлива, которую формирует ЭБУ для обеспечения одинаковой эффективности работы всех цилиндров, это приводит к резкому росту давления с последующим характерным звоном. Причиной такого протекания рабочего процесса являлась малая продолжительность пилотных впрыскиваний в следствии коррекций, набранных ЭБУ при работе автомобиля с другим двигателем (перед обращением на СТО двигатель в автомобиле был заменен). После обнуления значений коррекций топливоподачи работа двигателя нормализовалась.

Рис. 3. Сопоставление ИД в 4 и 3 цилиндрах двигателя BMW N57

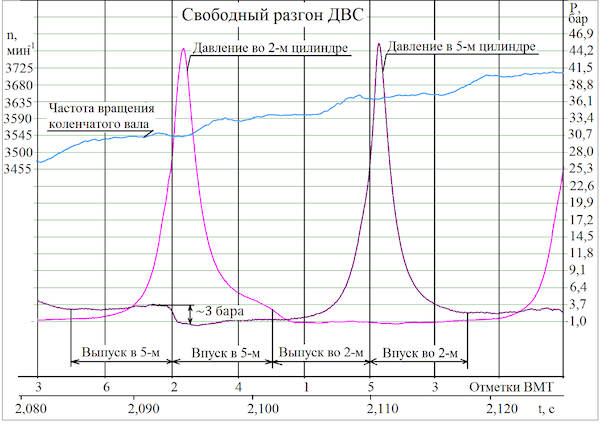

На рисунке 4 представлены ИД, зарегистрированные во 2 и 5 цилиндрах 6 цилиндрового двигателя BMW M54.

Рис. 4. Нарушение выпуска в 5 цилиндре, вызванное нарушением проходимости каталитического нейтрализатора

Поводом для регистрации ИД послужили пропуски воспламенения в 4, 5 и 6 цилиндрах при работе двигателя с высокой нагрузкой и частотой вращения. При анализе ИД во 2 цилиндре видно, что падение давления после рабочего хода соответствует открытию выпускных клапанов. В 5 цилиндре после рабочего хода давление остается на уровне 2,5…3,0 бара и снижается только при открытии впускных клапанов. Это объясняется нарушением проходимости каталитического нейтрализатора, что и было подтверждено при его замене.

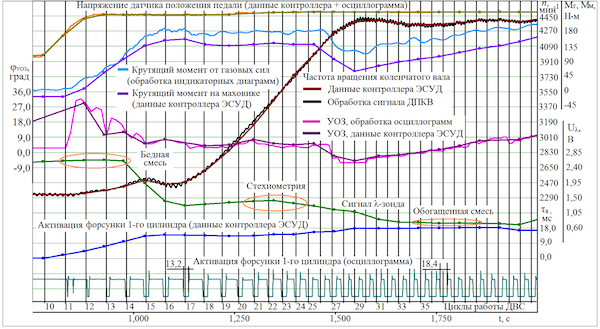

На рисунке 5 представлен фрагмент работы двигателя, позволяющий проанализировать действия системы управления двигателем (СУ ДВС) в процессе переключения передачи.

Рис. 5. Действия СУ ДВС при переключении передачи АКП

При переключении на повышенную передачу частота вращения коленчатого вала, а следовательно кинетическая энергия связанных с ним деталей, уменьшается, и происходит это за счет ее передачи через АКП автомобилю. Чтобы избежать чрезмерных нагрузок в АКП СУ ДВС снижает генерируемый крутящий момент за счет уменьшения УОЗ. Как только процесс переключения завершился, УОЗ возвращается к оптимальному значению и генерируемый двигателем крутящий момент возрастает.

На рисунке 6 приведен фрагмент работы ДВС при переходе от режима ПХХ к полной нагрузке. Это пример совмещения данных, полученных при оцифровывании сигналов моторного жгута, иполученные от контроллера ЭСУД цифровые данные, что иллюстрирует возможности ПО МДК по импорту сторонних данных.

Рис. 6. Иллюстрация совмещения данных, полученных различными способами

Виброакустика в приложении к диагностике ДВС

Очень часто механические неисправности ДВС сопровождаются повышенной шумностью и стуками. Возникший стук сигнализирует о неисправности, которая в ближайшем будущем может привести к аварийным разрушениям какого-либо агрегата или механизма. В практической диагностике эти неисправности диагностируются опытным человеком на слух. В качестве вспомогательного инструмента может быть использован стетоскоп. Автомобиль можно поднять на подъемнике и послушать возникший звук снизу. В штатных диагностических программах акустическая диагностика отсутствует.

Если шум регистрируется и обрабатывается соответствующими приборами, обычно рассматривается его амплитудно-частотный спектр. При этом происходит осреднение по времени действия. Но для диагностики наибольший интерес представляет сопоставление стука или вибрации и процессов, происходящих в двигателе. При наличии компьютера, АЦП, акселерометров для получения картины шумов и стуков в двигателе требуется совсем немного усилий. Основная сложность состоит в правильной интерпретации получаемой информации. Человек, имеющий практический опыт, без труда может правильно интерпретировать звук и отличить стук в приводе клапанов от стука в нижней головке шатуна, но привязать этот стук к конкретному клапану или шатуну весьма проблематично.

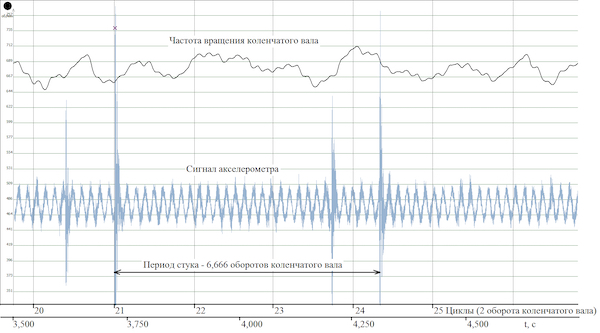

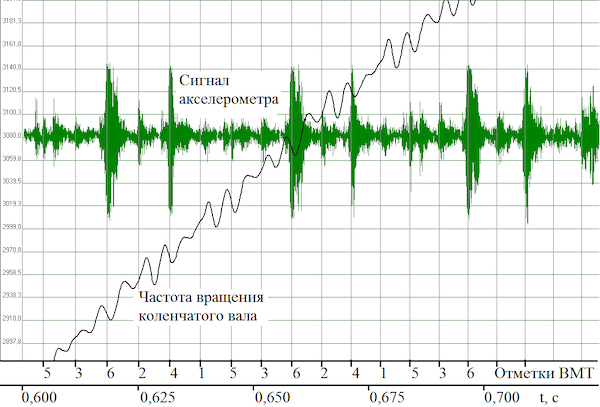

При восприятии зарегистрированного сигнала акселерометра, человеку легко сопоставить его с рабочими процессами, происходящими в двигателе, но интерпретировать сам сигнал без соответствующей обработки практически невозможно. На рисунке 19 представлен фрагмент работы ДВС сопровождающийся двойным периодическим стуком, причем период стука явно больше периода цикла работы двигателя. При увеличении частоты вращения пропорционально сокращался период между ударами.

Рис. 19. Совместная обработка сигналов ДПКВ и акселерометра. Звук разрушающейся цепи

По представленным осциллограммам легко определить период следования стуков – 6,6 оборотов коленчатого вала. Отношение числа звеньев моторной цепи к числу зубьев шестерни привода распределительных валов составляет 140/21 = 6,666. Соответственно, стук происходит от контакта разрушающихся звеньев моторной цепи с шестерней привода. После разборки двигателя это подтвердилось.

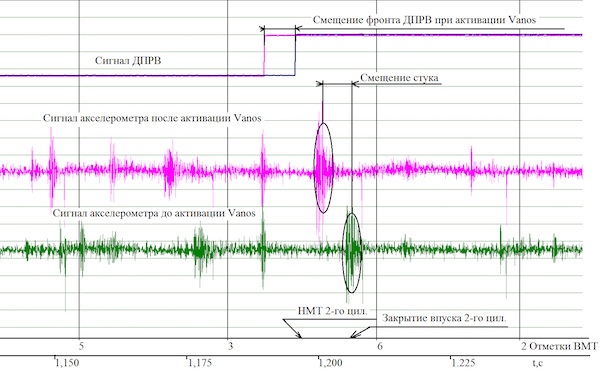

На следующем рисунке 20 представлены два совмещенных фрагмента работы двигателя М50tu, содержащие стук. При анализе первого фрагмента, можно отметить, что наиболее мощный всплеск сигнала акселерометра, отражающий стук, совпадает с моментом закрытия впускных клапанов во втором цилиндре. Чтобы подтвердить предположение, что стук вызван посадкой в седло впускных клапанов был активирован исполнительный узел Vanos. Оба зарегистрированные фрагмента выведены на экран так, что совпадают соответствующие ВМТ программа Visual может масштабировать – растягивать или сжимать один фрагмент относительно другого. Это облегчает анализ процессов, привязанных к углу поворота коленчатого вала. При активации Vanos участок сигнала акселерометра, соответствующий стуку, сместился на угол поворота распределительного вала. Из этого можно сделать вывод, что стук действительно вызван посадкой в седло впускных клапанов второго цилиндра. При разборке двигателя был обнаружен незначительный загиб впускных клапанов. Их посадка в седло происходила с перекосом, что и вызывало стук.

Рис. 20. Совместная обработка сигналов ДПКВ ДПРВ и акселерометра. Звук посадки клапана.

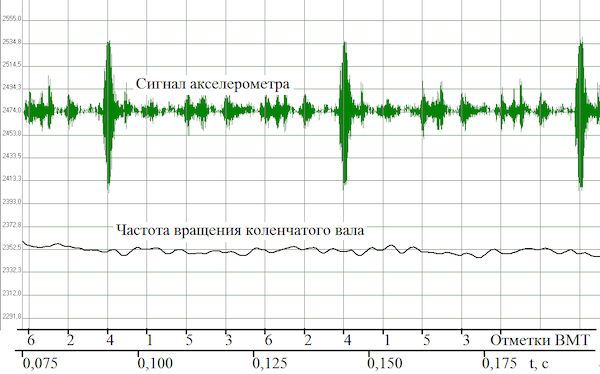

На следующем рисунке 21 представлен фрагмент работы двигателя с частотой вращения коленчатого вала около 2000 мин-1. Сигнал акселерометра указывает, что стук в двигателе прослушивается в тот момент, когда начинается рабочий такт в 4-м цилиндре.

Рис. 21. Совместная обработка сигналов ДПКВ и акселерометра. Шатунный стук.

Известно, что повышенный зазор (более 0,15 мм) в шатунном подшипнике начинает издавать стук при умеренной нагрузке в диапазоне частоты вращения от 1000 до 4000 мин-1. На следующем рисунке 17 представлен вышеописанный режим – плавное увеличение частоты вращения.

Рис. 22. Совместная обработка сигналов ДПКВ и акселерометра. Шатунный стук. Повышение частоты вращения

Объясняется это тем, что на подходе к ВМТ поршень с шатуном под действием инерционных сил, преодолевая давление сжимаемой ТВС, действует на коленчатый вал «снизу», как бы тянет его вверх. После воспламенения газовая сила преодолевает инерционную и поршень начинает давить на коленчатый вал «сверху». Как раз эту перекладку мы и слышим как шатунный стук, при увеличенном зазоре между нижней головкой шатуна и шатунной шейкой. К стуку в начале рабочего такта в 4-м цилиндре добавился мощный стук в начале рабочего такта в 6-м цилиндре. При последующей разборке двигателя обнаружен проворот шатунных вкладышей в шатунах 4-го и 6-го цилиндров.

Определение кинетической энергии деталей двигателя. Концепция косвенного индицирования

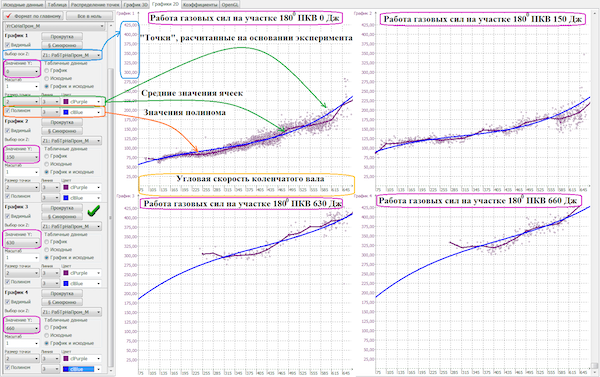

На следующих рисунках представлен результат работы модуля «DataConvert» при исследовании зависимости момента сил сопротивления ДВС от частоты вращения и нагрузки. Большой объем (более 40 000 циклов) экспериментальных данных аппроксимируется полиномом третьей степени. Сопоставление экспериментальных данных и результата расчета с помощью полинома при различных значениях работы газовых сил представлено на рисунке 7.

Рис. 7. Сопоставление экспериментальных данных расчетом, выполненном при помощи полинома

На рисунке 8 представлено сопоставление изменения кинетической энергии подвижных деталей двигателя в процессе свободного разгона с интегральной работой, момент сил сопротивления в которой рассчитывался с использованием полинома с коэффициентами, ранее определенными на основании статистических данных.

Рис. 8. Сопоставление изменения кинетической энергии подвижных деталей ДВС с интегральной работой, рассчитанной с учетом статистических данных

Моделирование зависимости механических потерь от режимной точки работы ДВС открывает возможность применять методику косвенного индицирования для оценки эффективного момента и эффективной работы ПДВС на основании мгновенного ускорения КВ..

Выводы

Разрабатываемый в МАДИ мобильный диагностический комплекс обладает широким функционалом. Одним из главных достоинств этого комплекса является возможность анализировать зарегистрированные сигналы не только в функции времени, но и в функции угла поворота коленчатого вала. При использовании совместно с комплексом датчиков давления можно получить информацию о протекании рабочего процесса в цилиндрах двигателя, причем делается это в процессе движения автомобиля. Аналогичные системы сбора и обработки данных, поставляемые такими известными брендами, как Bosch, AVL, Kistler имеют при схожем функционале стоимость, как минимум на порядок более высокую, чем МДК. Этот комплекс может быть востребован в трех основных областях:

- диагностирование сложных неисправностей автомобиля, для которых недостаточно возможностей штатной диагностики;

- проведение лабораторных и практических работ для студентов, повышение квалификации преподавателей специальностей, связанных с двигателями внутреннего сгорания и электрооборудованием автомобиля;

- выполнение научных и исследовательских работ, связанных с изучением различных аспектов работы ДВС. В областях, где требуется сбор и обработка большого количества экспериментальных данных, этом комплекс также может быть востребован.

Цифровые

Сбор и обработка аналоговых данных. Visual, аппаратная и программная структура.

Обработка аналоговых данных. Формат обработки данных в масштабе угла поворота КВ.

Индицирование. Расчет индикаторных показателей (индикаторная работа, механические потери). Коротко про определение механических потерь (на основе экспериментальной модели основанной на исследовании зависимости момента сил сопротивления ДВС от частоты вращения и нагрузки и учета изменения кинетической энергии движущихся деталей двигателя).

Примеры использования для решения различных задач

2. Логирование. Сбор и обработка данных.

Логирование – запись рабочих параметров автомобиля (в нашем случае двигателя) в процессе движения и работы на холостом ходу.

Можно выделить как минимум два подхода к логированию автомобилей с целью диагностики:

1. короткие тестовые поездки (либо логирование на неподвижном автомобиле) с диагностическим оборудованием на характерных режимах

2. непрерывная запись выбранных рабочих параметров при ежедневной эксплуатации

Первый способ с недавнего времени широко применяется на базе ХНПЛ ДВС МАДИ в ежедневной работе, в основном, для диагностики двигателей.

Для автомобилей BMW существует программа Test0. Работает с системами управления автомобилей BMW, MINI. Программа позволяет вести запись рабочих параметров. Данные передаются «пакетами»: (метка времени, которой соответствует набор значений параметров, выбранных для логирования). Частота и количество логируемых параметров зависит от системы управления. Для современных систем управления двигателем автомобилей BMW частота составляет 17-20Гц.

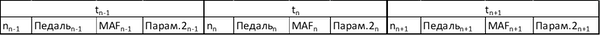

Рис. 1. Фрагмент Лог-файла программы Test0

В ходе такой диагностики (первый подход) совершается короткая тестовая поездка на характерном режиме. Или диагностические процедуры на неподвижном автомобиле. Чаще всего это разгон по условной ВСХ (100% педали) на одной передаче; лучше всего на высокой (3-я, 4-я) для обеспечения стационарности режима. Выбранные рабочие параметры записываются только в процессе непрерывного разгона. Перед началом разгона (нужная передача включена, обороты двигателя 1100-1200 об/мин) техник нажимает кнопку «запись»; потом из полученного лога «лишние» значения «отфильтровываются», для анализа остаются только точки условной ВСХ (100% педали).

Преимущества такого способа перед обычной тестовой поездкой с диагностическим оборудованием очевидны: при логировании записывается несколько рабочих параметров с высокой частотой, тогда как даже опытный инженер-диагност может одновременно контролировать один-два параметра.

Затем данные обрабатываются и сравниваются с данными, полученными при аналогичных поездках, на эталонных (заведомо исправных) автомобилях.

Рассмотрим примеры применения логирования для диагностики двигателей в ежедневной работе ХНПЛ ДВС МАДИ:

Логирование на неподвижном автомобиле.

Автомобиль BMW X5 E70 с двигателем N55. На горячем двигателе генерируются код неисправности «Vanos (выпуск) – положение не достигнуто».

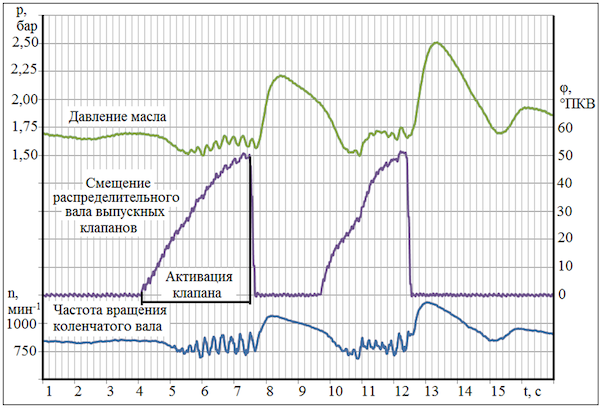

Для диагностики применяем метод принудительной активации и логирование - непрерывными импульсами подаем напряжение бортовой сети (аналог ШИМ 100%) на обмотку электромагнитного клапана управления Vanos (выпуск); для логирования выбираем следующие параметры: частоту вращения двигателя, абсолютное давление масла, температуру масла, положение распределительного вала выпускных клапанов. Выбранные параметры рассматриваем в функции времени. Вышеописанный тест производим два раза: на холостом ходу и на повышенных оборотах. На графиках представленных ниже по горизонтальной оси: время, сек.; по левой вертикальной оси: частота вращения ДВС, об/мин., абсолютное давление масла, мБар.; по правой вертикальной оси: температура масла, ºС., положение распредвала выпускных клапанов, ºПКВ.

Рис. 2. Принудительная активация э/м клапана Vanos (выпуск) на холостом ходу.

Рис. 3. Принудительная активация э/м клапана Vanos (выпуск) на повышенных оборотах.

Проанализируем полученную информацию:

На холостом ходу поворот распределительного вала в крайнее положение занимает больше 3 секунд. При снятии управления в исходное положение распредвал возвращается быстро: примерно 0,2-0,25 секунды. Поворот в крайнее положение происходит плавно, непрерывно на протяжении времени активации. Из этого можно сделать следующие выводы: электромагнитный клапан работает без заедания и соединяет полость активации исполнительного узла с главной масляной магистралью на протяжении всего времени активации; скорее всего нет механических заеданий в самом исполнительном узле Vanos. Можно предположить, что замедленная реакция вызвана повышенными утечками масла по исполнительному узлу Vanos (выпуск).

На повышенных оборотах, при абсолютном давлении масла около 6000 мБар поворот в крайнее положение происходит также равномерно, но значительно быстрее: примерно 0,3-0,4 секунды. Тот факт, что на большем давлении (большем расходе) масла время активации значительно уменьшается, подтверждает предположение о повышенных утечках масла по исполнительному узлу.

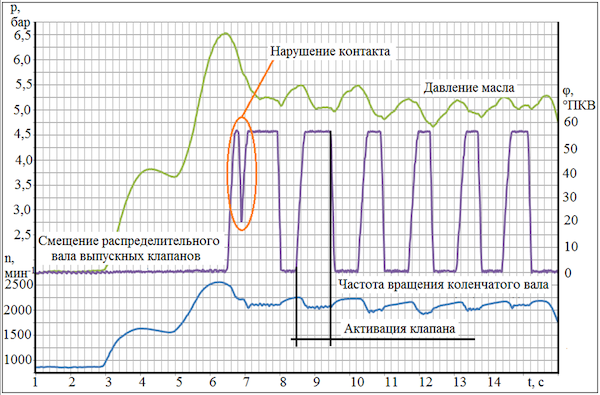

Исполнительный узел Vanos (выпуск) был заменен. На рис.*. представлен график принудительной активации с исправным исполнительным узлом.

Рис. 4. Принудительная активация э/м клапана Vanos (выпуск) на холостом ходу. Исправный исполнительный узел.

Такой подход к проведению диагностики требует более высокой квалификации диагноста, приводит к незначительному увеличению времени на первоначальном этапе. Однако, увеличивает точность и во многих случаях может сократить время последующего ремонта, поскольку, как например в рассмотренном случае, позволяет обойтись без метода пробных замен и сразу приступить к устранению установленной неисправности.

Логирование при движении автомобиля.

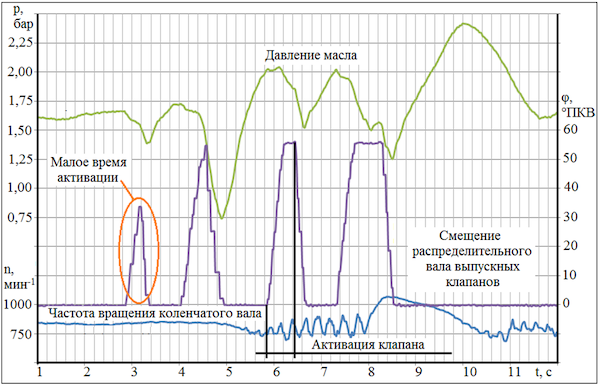

Автомобиль BMW F02 с двигателем N57D40 – дизельный двигатель с двумя турбо-нагнетателями и применением технологии двух-ступенчатого наддува. Автомобиль медленно разгоняется: 0-100км/ч за 9,5 сек., при заявленных заводом-изготовителем 6,0 сек. При этом в ЭБУ DDE (блок управления дизельным двигателем) нет сгенерированных кодов ошибок.

Для записи лога и последующего анализа был выбран следующий список рабочих параметров: обороты, положение педали газа, расход воздуха, температура наддувочного воздуха, давление наддува, давление отработавших газов на турбине, давление отработавших газов перед сажевым фильтром, давление в магистрали Rail, цикловая подача топлива. Обороты и положение педали - режимные параметры, остальные – исследуемые.

В отличие от предыдущего примера, где выбранные параметры рассматривались в функции времени, будем рассматривать выбранные исследуемые параметры в функции частоты вращения.

Для сбора данных была произведена тестовая поездка с диагностическим оборудованием. В ходе поездки производилась серия непрерывных разгонов при 100% нагрузки (100% педали). Далее произведена предварительная обработка (фильтрация) полученных значений: оставляем только те строки данных, где значение педали равно 100%, на одном графике рассматриваем только один непрерывный разгон: частота вращения двигателя растет с течением времени с примерно 1400 – 1500 об/мин. до момента переключения передачи. Затем, откладывая по горизонтальной оси частоту вращения ДВС, а не время, получаем условную ВСХ для выбранных параметров.

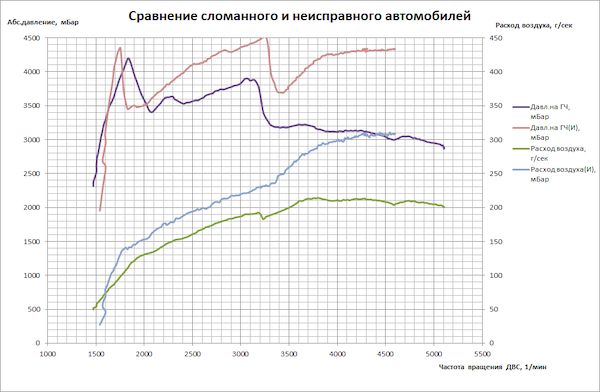

Далее представлены графики рабочих параметров при максимальной нагрузке (100% педали) в зависимости от оборотов двигателя (условная ВСХ). По левой вертикальной оси: абсолютное давление наддува, абсолютное давление на горячей части турбинного аппарата, абсолютное давление перед сажевым фильтром, мБар.; по правой вертикальной оси: расход воздуха, г/сек.; температура, град. С; цикловая подача топлива, мг/цикл.

Рис.5. Внешняя скоростная характеристика рабочих параметров. Неисправный автомобиль.

Проанализируем полученную информацию:

Давление наддува 2900-3000 мБар. во всем диапазоне оборотов, что соответствует заданному давлению наддува. Небольшой провал давления наддува на оборотах 3400-3500 обусловлен переключением режима работы турбинного аппарата (переход со ступенчатого наддува на большую турбину). Противодавление перед сажевым фильтром не меняется – скорее всего сажевый фильтр удален. Расход воздуха перестает расти после 3600-3700 об/мин. Давление на горячей части турбины, как и расход воздуха после 3600-3700 об/мин., не растет, а даже несколько уменьшается. Это говорит о том, что показания расходомера воздуха скорее всего достоверны. Цикловая подача топлива также соответствует заданному значению.

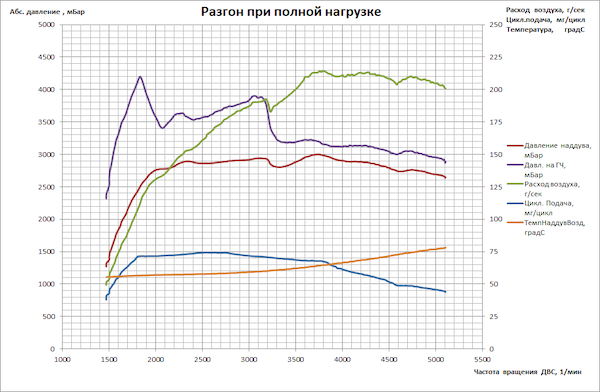

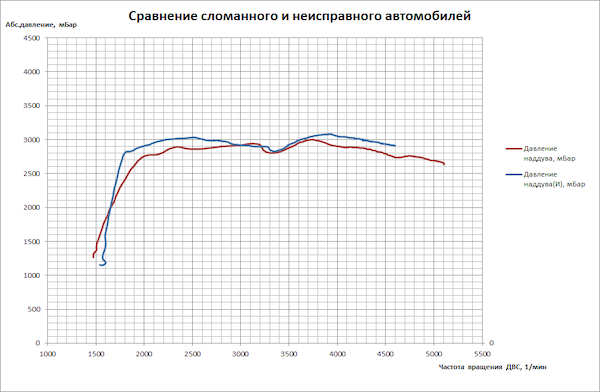

Теперь рассмотрим полученные данные в сравнении с эталонными (полученными аналогичным способом данными на таком же исправном автомобиле). На графике эталонные данные отмечены (Э). Для рассмотрения оставим только значения расхода воздуха и значения давлений.

Рис.6 Внешняя скоростная характеристика рабочих параметров. Сравнение исправного и диагностируемого автомобилей.

Рис.7 Внешняя скоростная характеристика рабочих параметров. Сравнение исправного и диагностируемого автомобилей.

При практически одинаковых значениях давления наддува очевидно, что разница в расходе воздуха и давлении на горячей части турбины увеличивается с ростом оборотов. Логичным объяснением для сложившейся ситуации является дросселирование впуска. Для продолжения диагностики было принято решение обследовать впускной тракт.

Причиной неисправности оказались заклинившие в закрытом положении вихревые заслонки. На данном типе двигателя датчик положения вихревых заслонок интегрирован в сервопривод, поворачивающий ось заслонок. В результате заклинивания оси заслонок произошел разрыв кинематической связи сервопривода и оси (сломался промежуточный рычаг). Сервопривод поворачивался отдельно и датчик положения показывал заданное значение. Датчик давления во впускном коллекторе находится перед вихревыми заслонками. Таким образом получалось, что в полости отделенной вихревыми заслонками давление наддува соответствовало заданному, а фактическое давление перед впускным клапаном из-за дроселирования было значительно меньше. Это объясняет тот факт, что система управления двигателем не генерировала кодов неисправностей, формально все было исправно. Почему ЭБУ DDE не «отреагировал» на значительное отклонение по расходу воздуха? Либо не заложен алгоритм контроля по этому параметру на высоких нагрузках, либо значения расхода не вышли за рамки математической модели.

В вышеописанном случае штатная диагностика оказалась практически полностью бесполезной. Такие неисправности составляют абсолютное меньшинство и встречаются в практике достаточно редко. Следует отметить, что в описанном случае без применения логирования, установить причину (или хотя бы «найти направление, в котором двигаться») неисправности, не прибегая к трудоемкому методу пробных замен с частичной разборкой силового агрегата, практически невозможно.

Непрерывное логирование при ежедневной эксплуатации автомобилея.

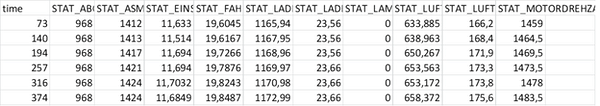

Для постоянной регистрации первичных параметров при ежедневной также используется программа Test0, позволяющая по заводскому протоколу получать от контроллера электронной системы управления двигателем пакеты данных, сформированных из выбранных параметров. Максимальное количество данных в пакете и интервал между пакетами зависит от версии электронного блока управления.

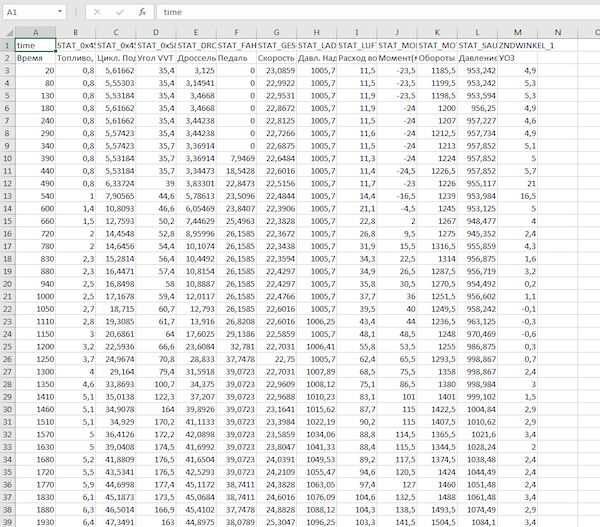

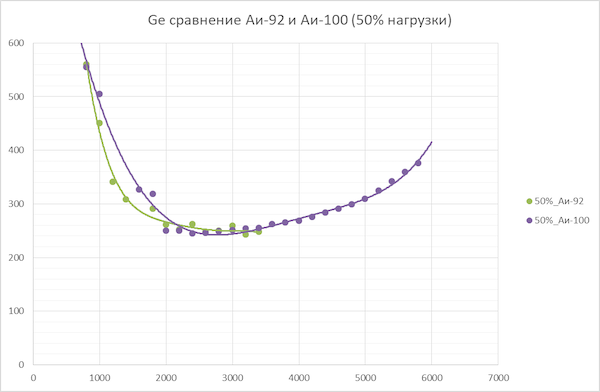

Зарегистрированные данные имеют формат *.csv и могут быть открыты при помощи программы MS Exсel. На рисунке 3 приведена копия экрана с данными, полученными от контроллера электронной системы управления двигателем в среде MS Exсel.

Рис. 8. Копия экрана, отображающего параметры работы двигателя, зарегистрированные при помощи программы Test0

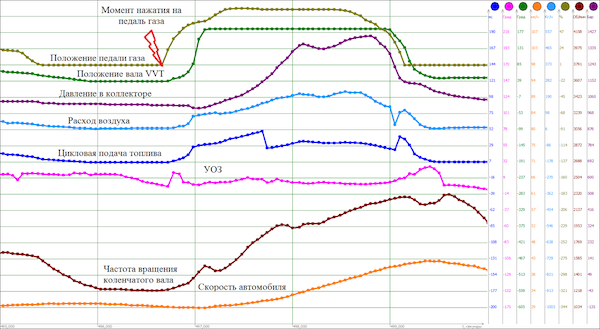

Данные, представленные в таком, табличном формате, анализировать неудобно. Значительно нагляднее выглядит графическое представление этих данных. На следующем рисунке 4 представлен фрагмент данных, полученных от контроллера электронной системы управления двигателем при помощи программы Test0 и загруженных в программную среду Visual мобильного диагностического комплекса. Первый столбец – отметки времени – предыдущего рисунка 8 в программной среде Visual синхронизируются с горизонтальной осью – осью времени. Для каждого столбца данных можно вызвать соответствующую вертикальную ось. Момент получения пакета можно отобразить, как представлено на рисунке, точкой. Период следования пакетов в данной системе управления составляет 60 – 70 мс. Таким образом получается графическое, в функции времени, представление параметров работы двигателя.

Рис. 9. Фрагмент данных, полученных от контроллера электронной системы управления двигателем и загруженный в программную среду мобильного диагностического комплекса

Такое графическое представление данных позволяет изучать причинно-следственные связи процесса управления. На данном рисунке причиной изменения параметров работы двигателя стало нажатие водителем на педаль газа. После этого, с некоторой задержкой, последовало изменение положения эксцентрикового вала системы Valvetronic. Следствием этого стало увеличение расхода воздуха, повышение давления во впускном коллекторе, увеличение цикловой подачи топлива, рост частоты вращения коленчатого вала и увеличение скорости автомобиля.

Но анализ графиков, построенных в функции времени, не позволяет отслеживать зависимость изменения одного параметра от другого. Например, сложно проанализировать зависимость угла поворота эксцентрикового вала системы Valvetronic от положения педали газа при различной частоте вращения. Тем более, что актуален анализ не одного фрагмента, а именно зависимости во всем поле режимов работы.

Понятие поля режимов. Сортировка данных.

Таким образом, очевидно, что полученные данные необходимо нормировать и обрабатывать. Все получаемые исследуемые параметры будем представлять в поле режимов.

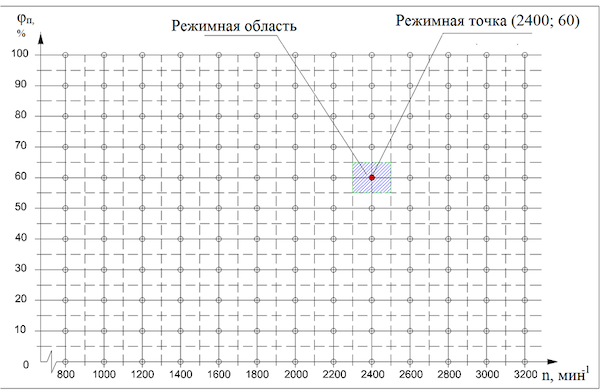

Рассмотрим графическое представление традиционного поля режимов «Нагрузка – Обороты ДВС). По оси X откладываем обороты, по оси Y нагрузку. Поле режимов разделим на режимные области. В геометрическом центре каждой режимной области – «узловая» режимная точка. В рассматриваемом примере шаг режимных точек по оси оборотов принимаем DX=200 об/мин., шаг по оси нагрузки принимаем DY=10%. Размеры режимной области (окрестностей режимной точки) однозначно определяются шагом узловых режимных точек. Рассмотрим узловую режимную точку (2400 об/мин; 60%). Координаты соответствующей режимной области будут (2400-DX/2…2400+DX/2;60-DY/2…60+DY/2) = (2300…2500;55-65).

Рис. 10. Поле режимов «Частота вращения коленчатого вала – нагрузка

При обработке массивов данных узловой режимной точке будет присваиваться среднее арифметическое всех значений исследуемого параметра, попавших в соответствующую режимную область.

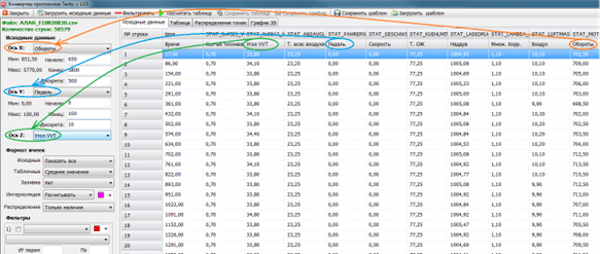

Для того, чтобы была возможность изучать такого рода зависимости, была написана дополнительная программа – DataConvert. В этой программе можно назначать любые два столбца в качестве осей поля и получить в их функции значение третьего столбца. Копия экрана программы после загрузки данных и выбора параметров, задающих поле режимов – в данном случае «Частота вращения коленчатого вала – положение педали акселератора» - представлена на рисунке 5. В данном примере в программу загружено 58579 строк, что соответствует приблизительно 1 часу движения автомобиля.

Рис. 11. Пример загрузки данных, полученных от контроллера электронной системы управления двигателем, в программу TestoConvert

Рис. 12. Представление плотности распределения режимов работы ДВС в виде точек с соответствующими координатами

Дорожных испытания с регистрацией одних и тех же данных на разных автомобилях одной модели.

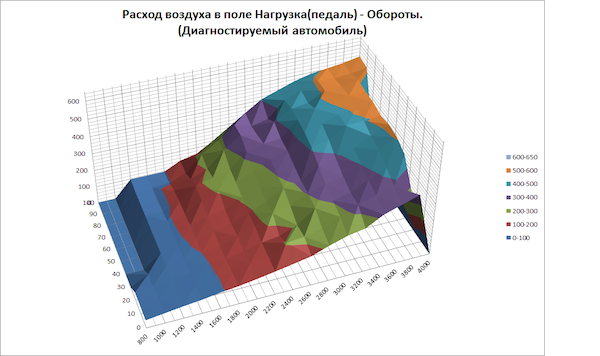

Рассмотрим пример с исследуемым параметром «Расход воздуха». В ходе испытания было проведено две поездки на двух автомобилях. Автомобили BMW c одинаковыми дизельными двигателями N47D20. N47D20 – дизельный двигатель, рабочий объем 2,0 литра, один турбонагнетатель. Один автомобиль считаем эталонным (исправным), второй – диагностируемым. Продолжительность поездок 15-20 минут. По результатам поездок были получены лог файлы примерно по 19000 строк (пакетов данных) на каждую поездку. На основании полученных данных строится поле режимов для выбранного исследуемого параметра.(рис.13, рис. 14). В нашем случае «Расход воздуха» в поле режимов «Нагрузка (педаль)-Обороты».

Рис. 13. Расход воздуха в поле режимов. Эталонный автомобиль

Рис. 14. Расход воздуха в поле режимов. Диагностируемый автомобиль.

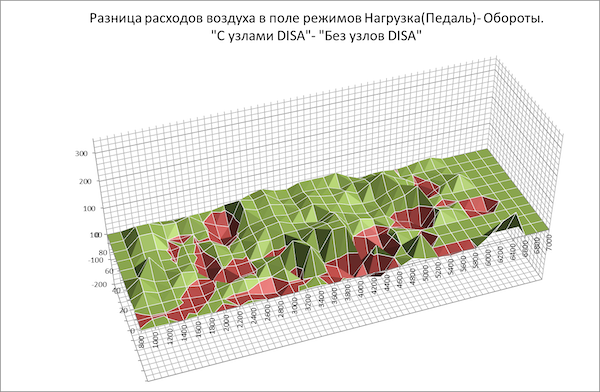

Для удобства сопоставления данных диагностируемого автомобиля и исправного можно графически представить разницу в расходах воздуха по всему полю режимов. Из значений расхода воздуха исправного автомобиля вычитаем значения расхода воздуха диагностируемого автомобиля для каждой узловой режимной точки (рис. 15).

Рис. 15. Разница расход воздуха в поле режимов

В нашем случае можно сделать следующие выводы:

- у диагностируемого автомобиля не работает (возможно отключен) EGR,т.к. выше расход воздуха в диапазоне нагрузок 0-30%, на оборотах менее 1800;

- снижена производительность турбины, т.к. на нагрузочных режимах до 2500 оборотов расход воздуха замено ниже, с ростом оборотов разница в расходах уменьшается.

Проведение серии дорожных испытаний на автомобилях с искусственно созданными неисправностями.

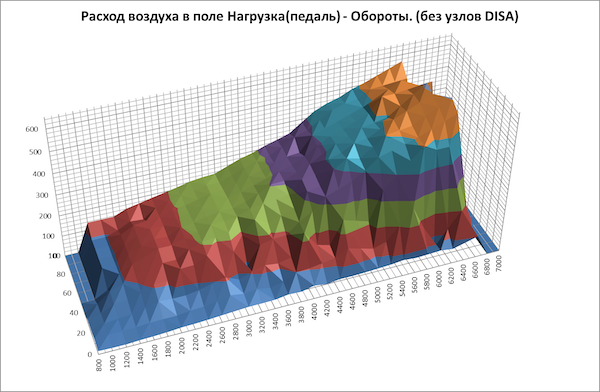

Рассмотрим пример с исследуемым параметром «Расход воздуха». В ходе испытания было проведено две поездки на автомобиле BMW E90 325i с двигателем N52B25. Перед первой поездкой была проведена диагностика двигателя автомобиля, в ходе которой не было выявлено отклонений в работе двигателя. Автомобиль считаем исправным. Продолжительность поездки 15-20 минут. Перед второй поездкой в автомобиле были деактивированы узлы DISA. На рассматриваемом типе двигателя узлы DISA изменяют длину впускного тракты для обеспечения оптимального циклового наполнения воздухом во всем диапазоне оборотов.

Рис.16. Расход воздуха на исправном автомобиле

Рис.17. Расход воздуха на автомобиле с деактивированными узлами DISA.

Для удобства сопоставления данных диагностируемого автомобиля и исправного можно, аналогично предыдущему примеру, графически представить разницу в расходах воздуха по всему полю режимов.

Рис.18. Разница в расходе воздуха на исправном автомобиле и на автомобиле с деактивированными узлами DISA.

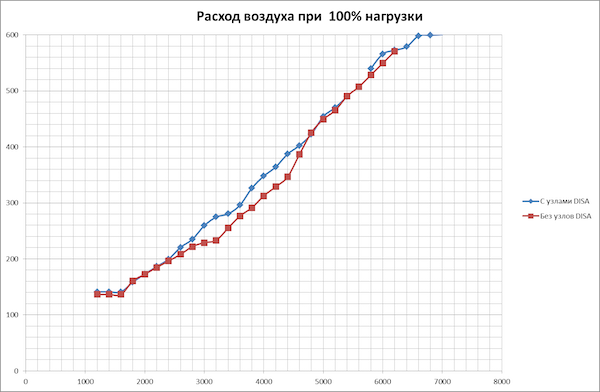

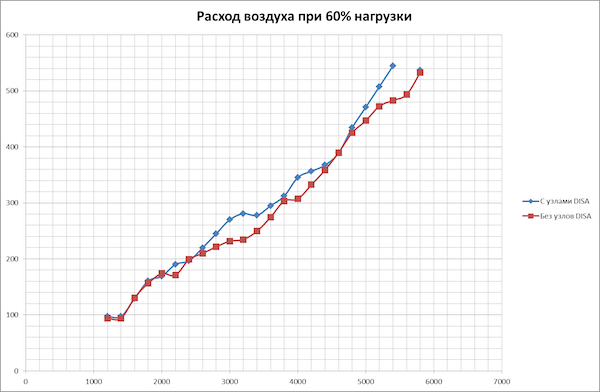

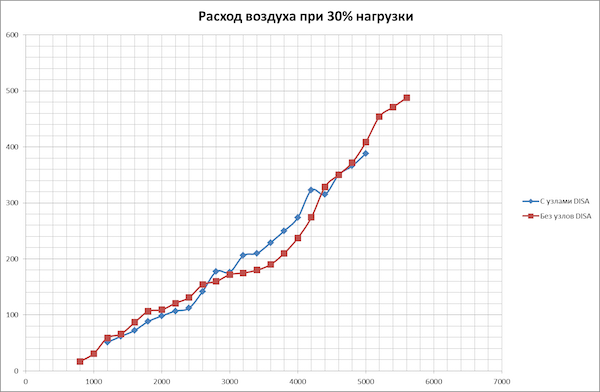

Для более четкого представления о влиянии узлов DISA на цикловое наполнение на разных нагрузочных режимах рассмотрим характерные сечения трехмерных графиков расхода воздуха по оси нагрузки.

Рис.19. Расход воздуха исправного и искусственно сломанного автомобиля. 100% нагрузки.

Рис.20. Расход воздуха исправного и искусственно сломанного автомобиля. 60% нагрузки.

Рис.21. Расход воздуха исправного и искусственно сломанного автомобиля. 30% нагрузки.

Можно сделать вывод, что узлы DISA оптимизирую цикловое наполнение на средних скоростных режимах во всем диапазоне нагрузок.

В целом, из вышеописанных примеров можно сделать вывод, что расход воздуха является важным и информативным исследуемым параметром как для бензиновых, так и для дизельных двигателей. Анализируя расход воздуха в поле режимов, можно делать выводы об исправности элементов впускного тракта, работоспособности системы рециркуляции, производительности турбо-нагнетателей, пропускной способности выпускного тракта (состояние катализаторов, сажевых фильтров).

Дорожные испытания с использованием разного топлива и регистрацией одних и тех же данных на одном автомобиле.

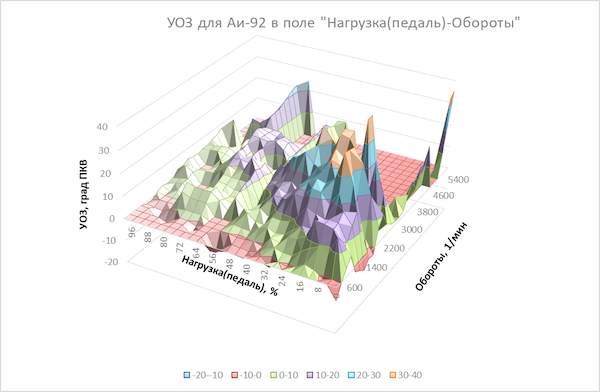

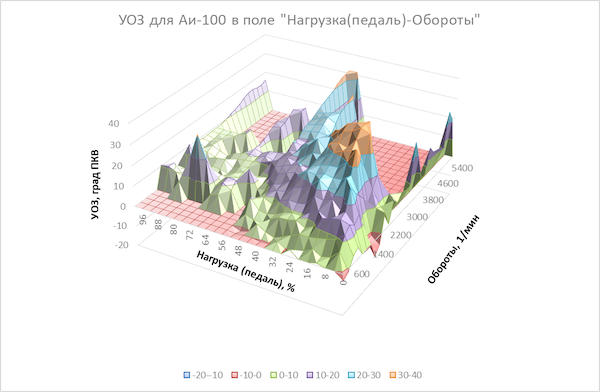

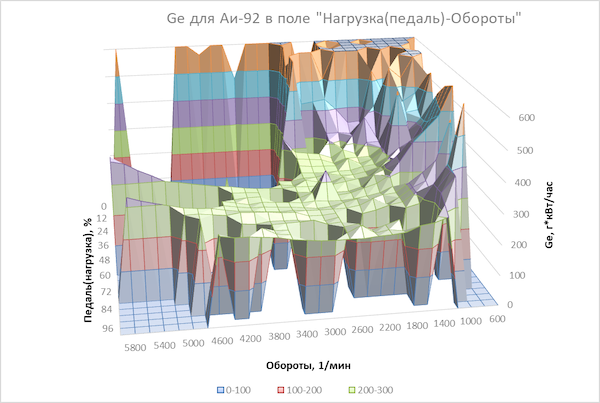

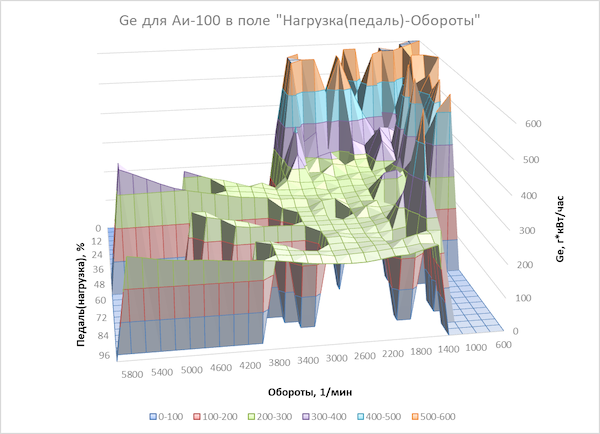

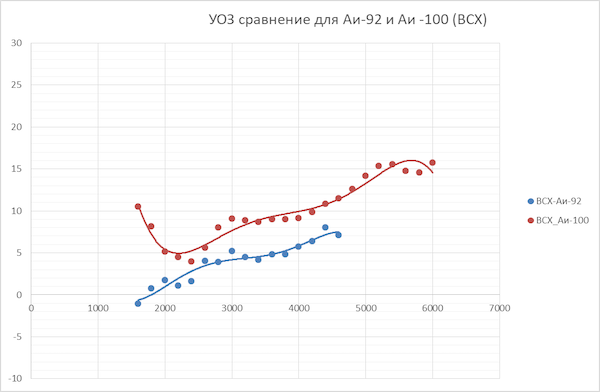

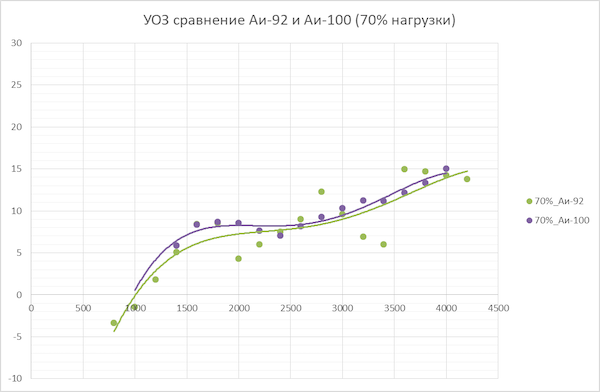

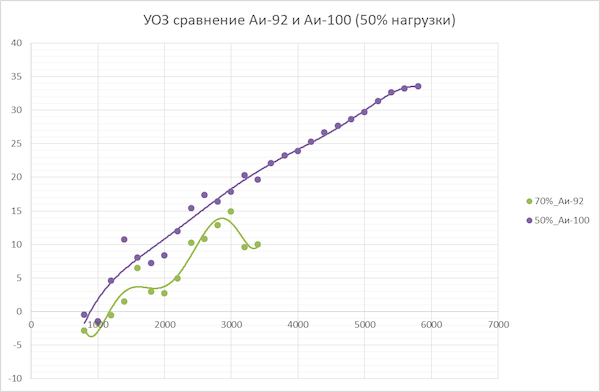

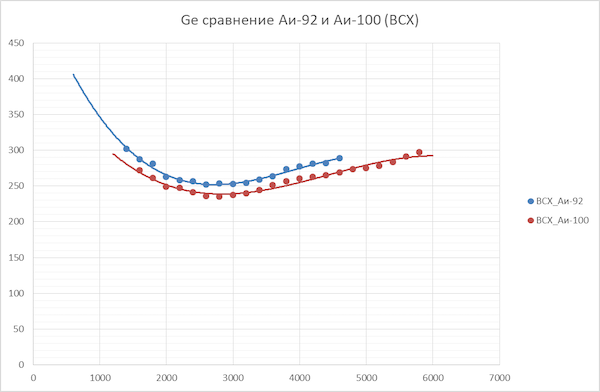

Серия испытаний проводилась на автомобиле BMW F10 c двигателем N20B20. N20B20 – бензиновый двигатель, рабочий объем 2,0л, непосредственный впрыск, степень сжатия 11:1, турбо-наддув (один турбо-нагнетатель, максимальное давление наддува 0,6 Бар), рекомендуемое производителем топливо Аи -91…100. В ходе серии испытаний автомобиль перемещался в городском цикле сначала на топливе Аи-92, потом на Аи-100. Данные для каждого топлива собирались из трех поездок в городском цикле общей продолжительностью около 1,5 часа.

Поле режимов, как и в предыдущих примерах «Нагрузка-Обороты». В качестве исследуемых параметров рассмотрим УОЗ, и Ge. УОЗ – первичный параметр, Ge-вторичный (рассчитываемый). Ge рассчитывается через логируемый параметр Эффективный момент

Рис.22. УОЗ в поле режимов «Нагрузка – Обороты» для АИ-92.

Рис.23. УОЗ в поле режимов «Нагрузка – Обороты» для АИ-100.

Рис.24. Ge в поле режимов «Нагрузка – Обороты» для АИ-92.

Рис.25. Ge в поле режимов «Нагрузка – Обороты» для АИ-100.

Следует отметить, что трехмерные графики хорошо передают общую тенденцию распределения исследуемого параметра в поле режимов, однако не позволяют количественно оценить исследуемый параметр с достаточной точностью. Поэтому для оценки влияния октанового числа топлива на выбранные параметры, представим их в виде сечений по оси нагрузки.

Рис.26. УОЗ для Аи-92, Аи-100. 100% нагрузки.

Рис.27. УОЗ для Аи-92, Аи-100. 70% нагрузки.

Рис.28. УОЗ для Аи-92, Аи-100. 50% нагрузки.

Рис.29. Ge для Аи-92, Аи-100. 100% нагрузки.

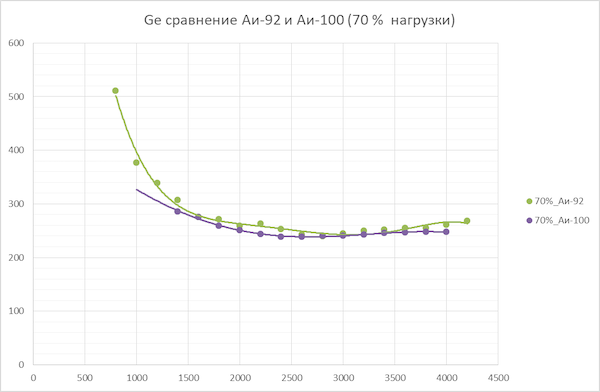

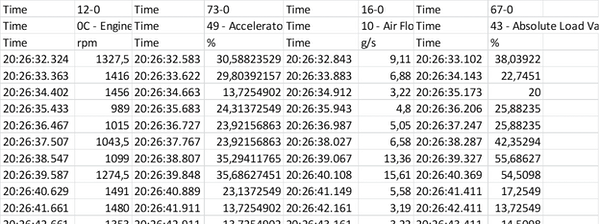

Рис.30. Ge для Аи-92, Аи-100. 70% нагрузки.

Рис.31. Ge для Аи-92, Аи-100. 50% нагрузки.

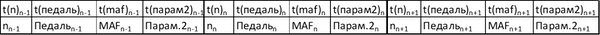

Универсальные программы логгеры. Логирование с ELM 327.

К сожалению, программа Test0 работает только с автомобилями марки BMW. Что значительно ограничивает широту ее использования. Но сопоставив результаты, полученные посредством Test0 и ELM 327, можно разработать/отладить алгоритмы сбора и обработки данных, получаемых с помощью недорогого и доступного OBD 2 адаптера, совместимого с большинством автомобилей выпущенных после 2000г.

Рис. 32. Фрагмент Лог-файла программы Test0.

Рис. 33. Фрагмент Лог-файла программы Scan-Master (Работает с ELM 327).

Таким образом: если использовать данные, полученные с помощью ElM 327, в необработанном виде, невозможно получить достоверной информации о значении рабочих параметров в режимной точке (например расход воздуха в поле «Нагрузка(Педаль) – Обороты») ни для какого режима, кроме режима с неизменными оборотами и неизменным положением педали. Например, движение по трассе с постоянной скоростью. В городе это будет, преимущественно, холостой ход. При этом, чем быстрее изменяются режимные (а значит и исследуемые) параметры, тем больше будут и отклонения.

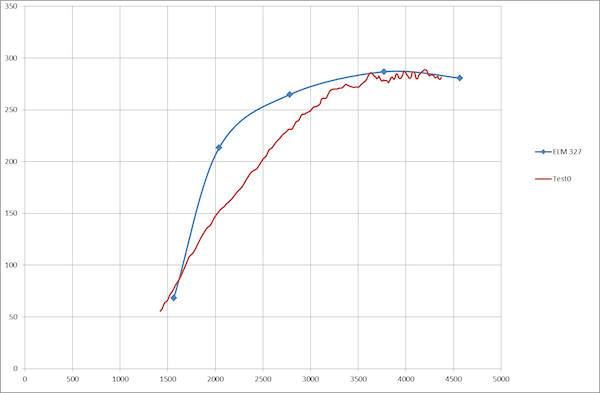

Рассмотрим пример: Расход воздуха в зависимости от Оборотов на режиме номинальной мощности (100% педали). Испытания проводились на автомобиле BMW F10 c дизельным двигателем N57D30. В рамках испытания производился разгон (100% педали) на 2 передаче с записью логов. Использовались Test0 и ElM327. На рис.*. показаны графики, построенные на основе данных, полученных с помощью Test0 и ELM327.

Рис.34.Сравнение полученных разными способами данных

В рамках этого испытания, значения, полученные с помощью Test0, будем считать эталонными. При двух разгонах получили: с Test0 - 60 строк данных, с ELM 327 – 5 строк данных. Наблюдаются сильные отклонения графика ELM 327 от графика Test0. Особенно значительны отклонения в начале разгона (быстрое изменение оборотов и расхода воздуха). При выходе на переключение (система управления ограничивает момент, рост оборотов и расхода воздуха замедляется) отклонения уменьшаются.

В Test0 одна строка данных – это одна режимная точка. Два режимных параметра (Педаль и Обороты,) и один исследуемый параметр (Расход воздуха). В ELM 327 одна строка - это несколько режимных точек, причем для каждой из которых известен только один параметр (режимный или исследуемый).

В рассматриваемом случае режимная точка определяется только оборотами, т.к. положение педали неизменно. В других случаях будем учитывать только те последовательные строки данных, в которых один из режимных параметров (положение педали) отличается не более чем на 2%. Назовем это условно стационарным режимом.

Рассмотрим развертку получаемых данных по времени для Test0 и ELM 327.

Рис. 35. Развертка для Test0.

Рис. 36. Развертка для ELM 327.

Если пренебрегать смещением по времени в рамках одной строки параметров, получаем значительное отклонение от эталонных значений. В рассматриваемом случае положение педали неизменно, режимная точка определяется частотой вращения. Для n-ой строки значению nn(частота вращения) некорректно ставить в соответствие значение MAFn, т.к. в момент времени t(maf)n обороты больше чем в момент времени t(n)n. Результат видим на рис.6: значения расхода воздуха оказываются завышенными. Необходима нормировка получаемых данных. Для режимной точки в момент времени t(n)n применяем линейную интерполяцию по ближайшим к этому моменту времени значениям расхода воздуха.

MAFn*=(MAFn-1+MAFn)/2

Рис. 37. Результат нормировки данных.

Метод линейной интерполяции в значительной степени приближает результаты, полученные с помощью ELM 327, к эталонным значениям.

Выводы и рекомендации для работы с ELM 327

1. Необходимо нормировать полученные данные (применение интерполяции для расчета значений исследуемого параметра).

2. Учитывать только данные полученные на условно стационарном режиме: изменение одного из режимных параметров не более 2%.

3. Частота запросов, в зависимости от системы управления, составляет 4-8Гц поэтому целесообразно записывать лог-файлы не более чем для 5-6 параметров, включая 2 режимных.

3. Прогностические методики на основе данных логирования.

Сопоставление данных, полученных при различном пробеге автомобиля, выявление отличий, свидетельствующих об ухудшении технического состояния ДВС.

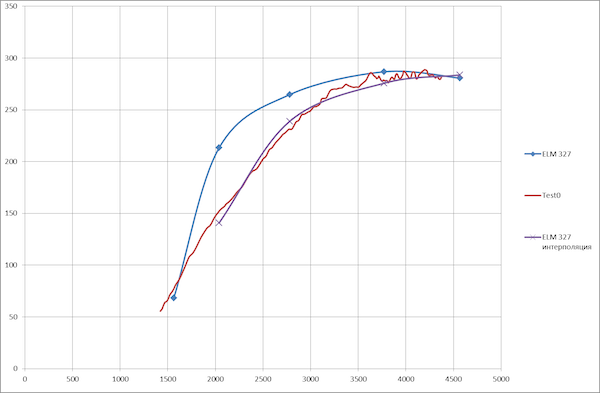

Для анализа технического состояния подсистемы управления фазами газораспределения (Vanos) и выявления связи механической неисправности с параметрами управления был выбран автомобиль BMW 5-й серии 2013 года выпуска с двигателем N20.

Двигатель N20 концерна BMW - это рядный четырех цилиндровый бензиновый ДВС с наддувом, непосредственным впрыскиванием топлива, подсистемами Valvetronic и Vanos. Установка и поддержание заданного положения распределительных валов относительно коленчатого осуществляется за счет управления потоком моторного масла при помощи золотникового клапана, интегрированного в болт крепления исполнительного узла к распределительному валу – рисунок 2.4.

Рис. 1. Золотниковый клапан управления смещением распределительного вала, совмещенный с болтом крепления исполнительного органа двигателя N20 BMW

Изменение положения распределительных валов двигателя относительно коленчатого вала происходит за счет того, что золотниковый клапан, которым управляет электромагнит, при своем перемещении перераспределяет поток масла. В случае избыточной активации распределительного вала при работе ДВС с низкой частотой вращения и нагрузкой возможна повышенная неравномерность частоты вращения из-за повышенного обратного заброса ОГ, двигатель даже может заглохнуть. Если время, в течение которого фактическое положение распределительного вала отличается от заданного, не превышает некоторую величину – примерно 1 секунда – код неисправности не регистрируется. Но такое нарушение свидетельствует, что в ближайшем будущем подсистема Vanos потеряет работоспособность.

Регистрация неисправности не означает, что подсистема Vanos полностью потеряла работоспособность. При перезапуске ДВС она будет работать до следующего момента возникновения неисправности. Опыт показывает, что нарушение подвижности клапана обычно прогрессирует и нормальное функционирование двигателя после перезапуска будет длиться все более короткие промежутки времени.

Анализ работы подсистемы управления фазами газораспределения

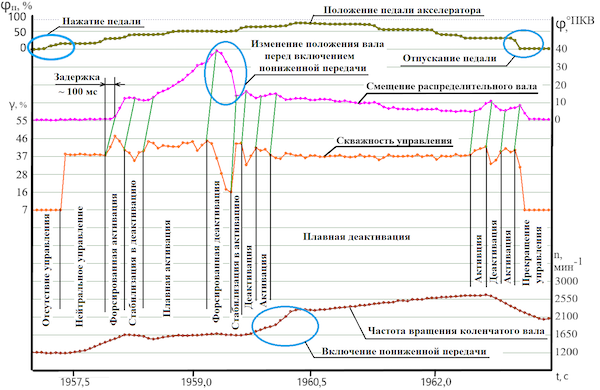

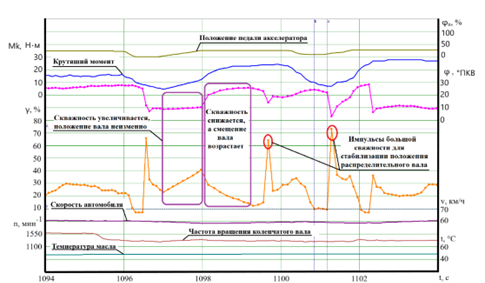

На рисунке 2 представлены графики, отражающие причинно-следственную связь между скважностью управления электромагнитным клапаном и положением распределительного вала. В начале скважность управляющих импульсов была около 7%, что можно считать отсутствием управления. Изменение режима работы двигателя – плавное нажатие на педаль акселератора – привело к увеличению скважности управления до 35%, что является нейтральным управлением – золотниковый клапан при этом находится в таком положении, что моторное масло не меняет объем полостей исполнительного узла. Значение скважности нейтрального управления является адаптивным параметром и зависит, прежде всего от утечек масла из полостей.

Дальнейшее нажатие на педаль требует изменение положения распределительного вала. Для этого скважность управления кратковременно увеличивается, золотниковый клапан смещается в сторону наполнения той полости исполнительного узла, которая приводит к быстрому повороту распределительного вала в сторону активации. Для стабилизации положения вала скважность управления кратковременно делается меньше нейтральной.

Дальнейшее нажатие на педаль акселератора требует увеличения смещения распределительного вала, поэтому скважность управления устанавливается несколько больше нейтральной, и распределительный вал плавно поворачивается в сторону активации. Скважность активации при этом постоянно варьируется, обеспечивая заданное изменение положения распределительного вала.

При имеющемся сочетании частоты вращения коленчатого вала, положении педали акселератора, скорости движения автомобиля и включенной передачи требуется переход на пониженную передачу для более интенсивного разгона. Предполагая это переключение и соответствующее изменение режима работы двигателя, системе управления нужно изменить и положение распределительного вала – уменьшить его смещение от начального положения. Для быстрой реализации этого скважность управления значительно сокращается, золотниковый клапан смещается в сторону деактивированного положения и распределительный вал быстро смещается в сторону установочного положения. По мере увеличения частоты вращения требуется уменьшение смещение вала. Это реализуется за счет скважности управления несколько меньшей, чем нейтральная.

Уменьшение нажатия на педаль приводит сначала к некоторому увеличению смещения вала, а затем, при полном отпускании к снятию управления и возвращению вала в исходное положение.

Отклик – изменение положения распределительного вала – следует с некоторым запаздыванием, порядка 100 мс, относительно управляющего воздействия – изменение скважности управления.

Рис. 2. Нормальная работа подсистемы управления фазами газораспределения (Vanos).

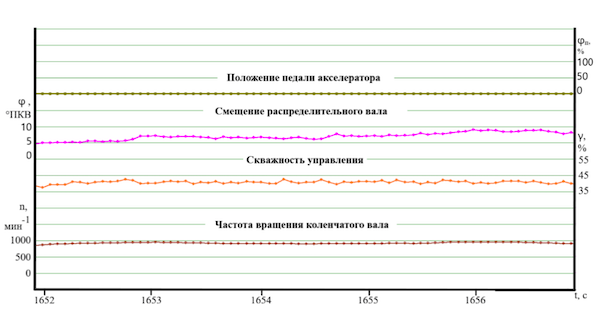

На рисунке 2.6 представлена работа системы Vanos на стационарном режиме работы ДВС. Скважность управляющих импульсов стабильна и составляет около 40%. Положение распределительного вала также относительно стабильно – за 5 секунд, представленных на рисунке, он плавно сместился из начального положения на 4° ПКВ в сторону активации.

Рис. 3. Работа системы Vanos на стационарном режиме

Выявление нарушений в работе подсистемы управления фазами газораспределения

Контроль работы подсистемы, отвечающей за изменение фаз газораспределения двигателя, и поиск нарушений ее функционирования проводился в процессе анализа логов данных, зарегистрированных в различное время – с различием по пробегу автомобиля около 30 т. км. При этом в первой серии логов нарушений не выявлено, а во второй серии наблюдалось нарушение связи между скважностью управляющих импульсов электромагнитным золотниковым клапаном и положением выпускного распределительного вала. Такое нарушение работы является одной из характерных неисправностей подсистемы Vanos. Оно вызывается нарушением подвижности золотникового клапана, управляющего потоками масла. То есть положение клапана не соответствует управляющему воздействию.

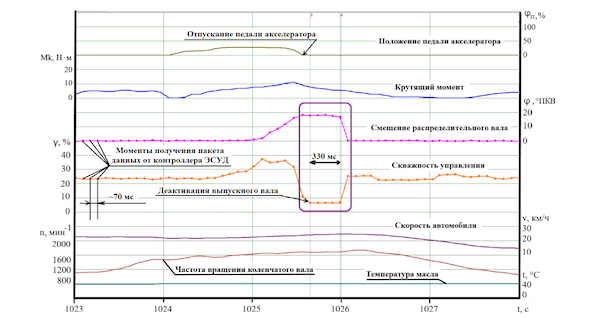

Пример такого нарушения представлен на рисунке 4. При отпускании педали акселератора скважность управления золотниковым клапаном составляет 7%, что соответствует минимальной скважности управления. При такой скважности клапан должен направлять поток масла в те полости исполнительного механизма, наполнение которых возвращает вал в начальное, установочное положение. Но в выделенном фрагменте распределительный вал начинает движение в сторону начального положения только через 330 мс после того, как скважность управления уменьшилась до 7%.

Следует отметить, что при низкой температуре масла такое несоответствие положения распределительного вала управляющему воздействию длится дольше. Из практики диагностирования и ремонта неисправностей подсистемы Vanos, также следует, что неисправность работы этой подсистемы из-за нарушения подвижности золотникового клапана чаще регистрируется на непрогретом двигателе.

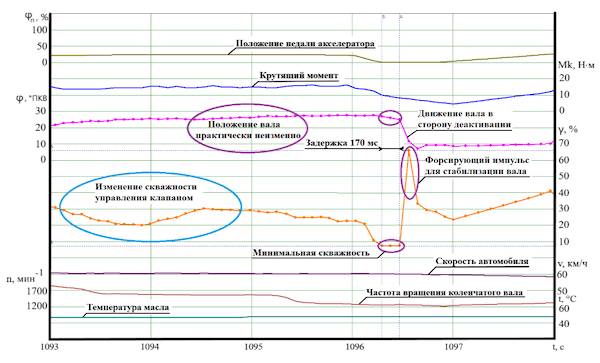

Рис. 4. Зависание клапана управления Vanos в нейтральном положении

В случае кратковременного несоответствия фактического положения распределительного вала заданному, система управления пытается компенсировать это избыточным управлением. На рисунке 5 представлен фрагмент работы ДВС, когда после управления с минимальной скважностью, которое вызвало, хотя и с задержкой в 170 мс, смещение вала в сторону деактивации, следует форсирующий импульс с большой скважностью – около 65%, который должен вывести клапан из положения деактивации. При нормальной работе системы, которая представлена на рис. 2, скважность форсирующих импульсов активации не превышает 50%.

Рис. 5. Адаптация системы управления к заеданию золотникового клапана

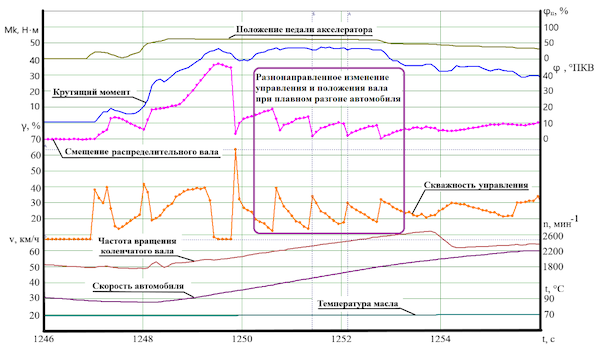

На рисунке 6 представлены участки, на которых наблюдается либо отсутствие реакции на изменение скважности управляющего воздействия, либо управляющее воздействие и положение вала меняются разнонаправленно.

Рис. 6. Отсутствие и неадекватная реакция на изменение управляющего воздействия

На рисунке 7 представлен фрагмент работы двигателя при плавном разгоне автомобиля. Из-за того, что золотниковый клапан подклинивает и скважность управления, и положение вала резко и разнонаправленно изменяются при плавном изменении режима работы двигателя.

Рис.7. Разнонаправленное изменение управления и положения распределительного вала при плавном разгоне автомобиля.

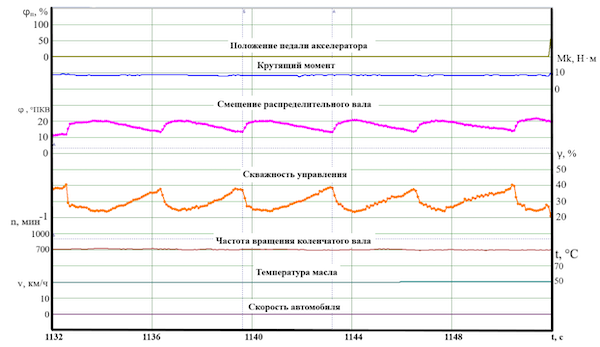

Аналогичное рассогласование наблюдается и на стационарном режиме – при работе на холостом ходу – рисунок 8. При нарушении подвижности золотникового клапана положение распределительного вала отличается от заданного – он находится то в положение избыточной, то в положение недостаточной активации.

Рис. 8. Разнонаправленное изменение управления и положения распределительного вала при работе двигателя на холостом ходу

Нарушение подвижности золотникового клапана происходит не одномоментно, а развивается с течением времени. Задача данной работы – на основании данных, получаемых от контроллера ЭСУД, разработать механизм обнаружения нарушений работы подсистемы Vanos до того, как они начнут вызывать генерацию кода неисправности перевод работы двигателя в аварийный режим.

Нарушения работы подсистемы Vanos можно достаточно легко обнаружить при анализе логов, полученных от контроллера ЭСУД при движении автомобиля. Но если для контроля работы подсистем ДВС требуется участие оператора, то прогностическая диагностика теряет экономическую целесообразность. Следовательно, для максимальной эффективности такой диагностики она должна быть автоматизирована. Для этого следует выработать критерии, на основании которых можно будет принимать решение о целесообразности выполнения превентивного ремонта.

Формирование критериев для автоматизации выявления и прогнозирования неисправностей.

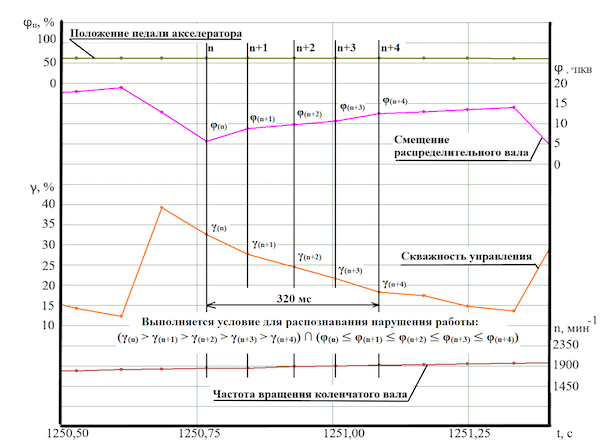

На основании выявленных при анализ поздних логов данных нарушений с суперпозицией параметров, которые представлены на рисунках 9…11, следует сформулировать критерии, позволяющие автоматически выявлять эти нарушения.

На рисунке 9 представлен момент, когда скважность импульсов управления минимальна, а вал длительно, около 330 мс, находится в не нулевом положении. Тогда критерий распознавания таких нарушений будет иметь вид: (φ ≠ 0) ∩ (γ = 7%) > 100 мс. То есть в случае соблюдения условий, что распределительный вал находится в положении, отличном от установочного, а скважность импульсов управления минимальна – равна 7% - в течении более 100 мс, распознается нарушение работы системы Vanos.

На рисунках 2.8 и 2.9 наблюдаются импульсы минимальной скважности, которые сменяются форсирующими импульсами высокой скважности. Но четко сформулировать диагностический критерий на этом основании достаточно сложно.

На рисунках 2.9, 2.10, 2.11 наблюдается длительное, до 500 мс, разнонаправленное изменение скважности управления и движения распределительного вала. Критерий для распознавания таких нарушений будет иметь вид:

((γ(n) < γ(n+1) < γ(n+2) < γ(n+3) < γ(n+4)) ∩ (φ(n) ≥ φ(n+1) ≥ φ(n+2) ≥ φ(n+3) ≥ φ(n+4))) ∪ ((γ(n) > γ(n+1) > γ(n+2) > γ(n+3) > γ(n+4)) ∩ (φ(n) ≤ φ(n+1) ≤ φ(n+2) ≤ φ(n+3) ≤ φ(n+4)) ∩ (φ(n); φ(n+1); φ(n+2); φ(n+3); φ(n+4) ≠0))

Рис. 9. Иллюстрация к алгоритму распознавания нарушения работы подсистемы Vanos

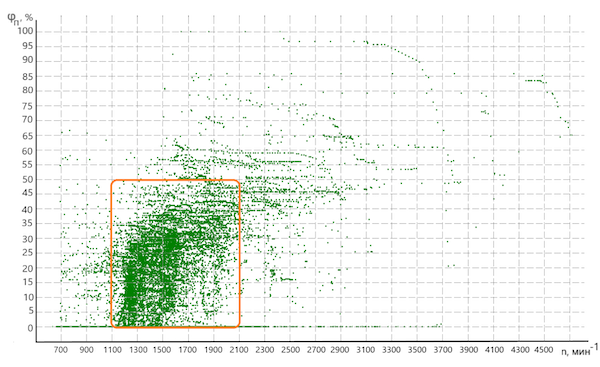

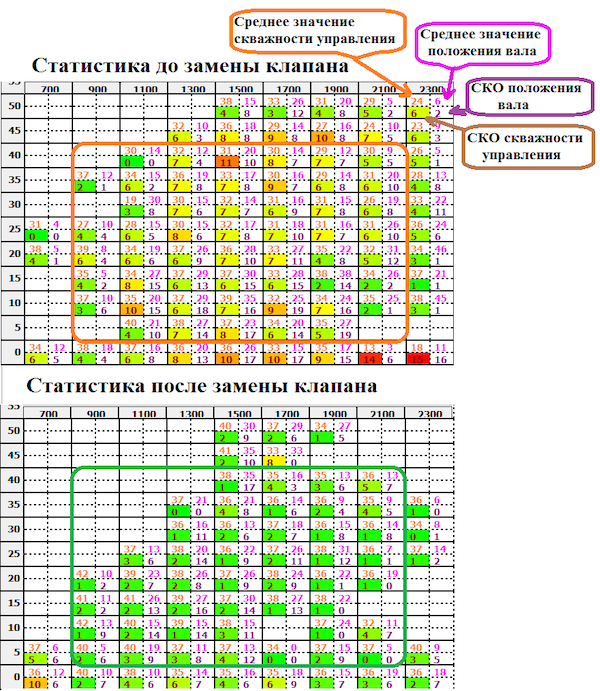

Можно сделать вывод о том, что из-за нарушения работы золотникового клапана положение распределительного вала и скважность управления клапаном на одном и том же режиме работы ДВС имеет существенный разброс. На рисунке 10 представлено поле режимов работы ДВС. В качестве параметров, определяющих режим работы ДВС, были выбраны частота вращения коленчатого вала и положение педали акселератора. Каждая точка в поле – это пакет данных, получаемых от контроллера ЭСУД. Следует отметить, что при движении автомобиля в городе, когда и регистрировались логи данных, частота вращения коленчатого вала находится подавляющую часть времени в пределах 1100…2100 мин-1, а положение педали акселератора 0…50%. Соответственно, анализировать управление золотниковым клапаном и положение распределительного вала целесообразно в этом диапазоне режимов.

Рис. 10. Распределение режимов работы ДВС при движении автомобиля в городе

На рисунке 11 представлена данные, отражающие средние значения управления золотниковым клапаном и положения распределительного вала, а также их среднее квадратичное отклонение (СКО) для каждой режимной области из зоны, выделенной на рисунке 2.14. Наиболее значимые отличия в значении СКО скважности управления золотниковым клапаном – более чем в два раза – наблюдаются в диапазоне частот вращения 900…2100 мин-1 при положении педали акселератора 5…40%. Следовательно, увеличение СКО скважности управления золотниковым клапаном на данном режиме работы, также можно использовать в качестве критерия для прогнозирования наступления неисправности подсистемы управления фазами газораспределения.

Рис. 11. Средние значения скважности управления золотниковым клапаном и положения распределительного вала, а также их среднее квадратичное отклонение при различном пробеге автомобиля

2.2.5. Практическая реализация прогностических методик основанных на данных, получаемых от контроллера ЭСУД

Для широкого внедрения диагностических методик, основанных на данных, получаемых от контроллера ЭСУД, требуется решить две основные задачи:

1. Разработать методику автоматизированного получения данных от контроллера ЭСУД.

2. Разработать методики автоматизированного выявления нарушений в работе различных подсистем.

Для максимальной эффективности прогностическая диагностика должна охватывать максимально возможное количество подсистем двигателя и автомобиля. Для этого нужно получать информацию об их функционировании. Большинство автомобилей через диагностический разъем поддерживают два протокола обмена данными: международный OBD2 и заводской, для BMW это UDS. Из-за ограниченности протокола и низкой скорости поступления данных, протокол OBD2 плохо подходит для отслеживания таких динамичных процессов, как управление фазами газораспределения. Наиболее полно использовать диалоговые возможности микроконтроллера возможно только с помощью заводского протокола. Самые широкие возможности для этого имеет фирма-производитель автомобиля, но она не заинтересована в продлении срока службы автомобиля и снижении эксплуатационных затрат. Диагностический протокол обычно не является секретной информацией, но и не находится в широком доступе в удобном для использования виде. Поэтому сервисные станции, решающие предоставлять услуги прогностической диагностики, основанной на данных, полученных от контроллера ЭСУД, вынуждены заниматься обратным инжинирингом. Это достаточно трудоемкий процесс – для каждой модели ЭБУ при работе с заводским сканером выясняется формат запроса и ответа запрашиваемых данных. Затем такой «подслушанный» протокол программируется в миниатюрный блок, подключаемый к диагностическому разъему. Такой подход оправдан в случае, если на станции обслуживается большое количество автомобилей одной модели.

Далее следует найти связь между полученными данными и функционированием подсистем ДВС. Нарушения причинно-следственных связей между управлением и откликом подсистемы следует проанализировать и составить алгоритм их автоматического обнаружения. Наилучшее соотношение эффекта и трудозатрат на этом этапе также во многом зависит от распространенности тех или иных конструкторских решений.

В данной работе рассматривалось выявление нарушений работы электромагнитного золотникового клапана управления фазами газораспределения. Помимо того, что золотниковые клапана подобной конструкции широко используются для управления фазами газораспределения в других моделях ДВС, очень многие подсистемы двигателя и автомобиля используют электромагнитные клапана для управления другими различными подсистемами. При помощи электромагнитных клапанов обеспечивается поддержание давления топлива в гидроаккумуляторах бензиновых и дизельных двигателей, обеспечивается управление турбокомпрессорами, рециркуляцией отработавших газов, управление давлением моторного масла и т.д. Следовательно, полученные результаты можно экстраполировать и на другие аналогичные подсистемы.

1. На раннем этапе, до регистрации кодов неисправностей, изменение технического состояния многих подсистем ДВС проявляется как нарушение передаточных функций управления. Выявить эти нарушения можно на основании данных, получаемых от контроллера системы управления. Это позволяет разрабатывать алгоритмы дистанционной прогностической диагностики.

2. В работе рассматривалось нарушение функционирования золотникового клапана управления фазами газораспределения. Одной из распространенных неисправностей таких клапанов является нарушение их подвижности. Чаще всего такая неисправность развивается постепенно, и за некоторое время до полной потери работоспособности клапана, наблюдается кратковременное, до 0,5 с, отсутствие отклика на управляющее воздействие или разнонаправленное изменение управляющего воздействия и отклика подсистемы. Это позволяет сформулировать критерии нарушения функционирования подсистемы.

3. Из-за нарушения подвижности золотникового клапана скважность управления и положение распределительного вала для одного и того же режима работы ДВС имеют значительные отличия в различные моменты времени. Эти отличия определяют увеличение более чем в два раза СКО управления клапаном в определенной режимной области работы двигателя. Факт увеличения СКО в скважности управления исполнительным органом может быть выбран критерием для автоматизации распознавания нарушения в его работе.

4. Для внедрения прогностической диагностики требуется разработать программно-аппаратный комплекс, позволяющий автоматически и дистанционно получать данные от контроллера системы управления при движении автомобиля и организовать автоматизированную обработку получаемых данных с целью выявления нарушений.

Диагностика автомобилей

Диагностика автомобилей